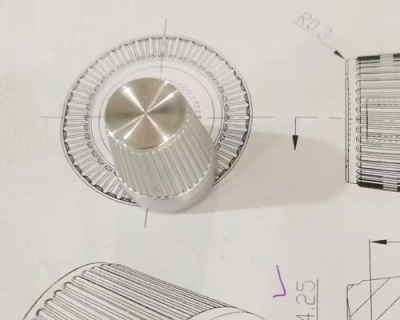

Pièces métalliques sur mesure pour machines-outils CNC à quatre axes

● Introduction

Technologie de traitement personnalisée

Un centre d'usinage à quatre axes peut réduire le nombre de mises en place de la pièce, minimisant les erreurs de positionnement causées par des opérations de serrage multiples et améliorant la précision d'usinage. Lorsqu'une grande précision de position est requise entre différentes caractéristiques d'usinage d'une pièce, un centre d'usinage à quatre axes peut terminer toutes les caractéristiques en une seule mise en place, évitant les erreurs de positionnement dues à des serrages répétés et garantissant la précision de position requise.

En même temps, les centres d'usinage à quatre axes adoptent généralement des systèmes de compensation de position semi-fermés ou même entièrement fermés, offrant une grande précision de position et une répétabilité. Les erreurs dimensionnelles générées pendant l'usinage peuvent être compensées en temps réel, ce qui permet d'obtenir une précision dimensionnelle supérieure par rapport aux machines-outils conventionnelles. De plus, les centres d'usinage à quatre axes peuvent réduire le temps auxiliaire pour le chargement et le déchargement des pièces, économiser une grande quantité d'outillage spécial et général, et réduire les coûts de production globaux.

En raison de la grande rigidité et de la puissance des centres d'usinage à quatre axes, des paramètres de coupe plus importants doivent être sélectionnés autant que possible pendant l'usinage pour réduire le temps de traitement. Cependant, l'augmentation de température qui en résulte peut affecter la précision d'usinage. Par conséquent, il est essentiel de sélectionner des outils et des accessoires appropriés et de garantir un refroidissement suffisant pendant le traitement.

Planification des processus et séquence d'usinage

Les processus d'usinage doivent être organisés de manière raisonnable en déterminant la séquence de traitement des pièces, y compris les surfaces de référence d'usinage, les trous de référence et les tolérances d'usinage. Lors de la détermination des opérations à effectuer en une seule mise en place, les exigences finales de précision et les exigences de traitement thermique de la pièce doivent être prises en compte. Pour certaines pièces complexes, en raison de facteurs tels que la déformation thermique, les contraintes internes et la déformation de serrage pendant l'usinage, il peut être nécessaire de terminer l'usinage en deux mises en place ou plus.

La séquence d'usinage doit suivre le principe d'une progression de l'usinage brut à l'usinage fin. Tout d'abord, une coupe lourde et un usinage brut sont effectués pour éliminer la plus grande partie de la tolérance d'usinage de l'ébauche. Ensuite, les opérations d'usinage avec une production de chaleur plus faible et des exigences de précision moins élevées sont organisées, permettant un temps de refroidissement suffisant avant l'usinage fin. Enfin, les opérations d'usinage fin sont effectuées. Chaque processus doit minimiser les mouvements inutiles de l'outil et réduire autant que possible la fréquence de changement d'outil.

La séquence d'usinage recommandée est la suivante :

fraisage brut et fin des grandes surfaces → alésage brut → alésage fin → fraisage vertical → perçage central → perçage → taraudage → finition des trous et des surfaces (alésage, finition, fraisage fin, etc.).