Comment les moteurs articulaires redéfinissent-ils l'avenir des bras robotiques ?

L'essor de l'intelligence incarnée pousse la conception des bras robotisés vers un tout nouveau paradigme. Ils ne sont plus de simples outils pour exécuter des trajectoires préprogrammées ; ils deviennent plutôt des extensions du « corps proprioceptif » d'un agent intelligent dans le monde physique - capables d'exploration active, de manipulation habile et d'interaction sûre. Ce changement fondamental d'objectifs impose des exigences sans précédent sur l'architecture matérielle sous-jacente, la logique de contrôle et l'écosystème logiciel des bras robotisés. Alors, quels types de moteurs articulaires les futurs bras robotisés devront-ils utiliser ?

Principes de fonctionnement des bras robotisés et des moteurs

En termes de principes de fonctionnement, les bras robotisés reposent sur le fonctionnement coordonné des moteurs, des drivers et des capteurs de haute précision. Les moteurs agissent comme source d'énergie, fournissant la force motrice pour le mouvement. Les drivers sont responsables de réguler précisément la vitesse et le couple du moteur pour garantir que les mouvements du bras atteignent la précision souhaitée. Les capteurs surveillent en continu des informations telles que la position des articulations et la force appliquée ; dès qu'un écart est détecté, un retour est rapidement envoyé au système de contrôle pour permettre des ajustements.

Par exemple, lorsqu'un bras robotisé doit saisir un objet fragile, les capteurs détectent la force appliquée et relaient immédiatement cette information au système de contrôle, permettant au bras d'appliquer une force douce et d'éviter d'endommager l'objet.

Facteurs clés dans le choix des moteurs articulaires pour bras robotisés

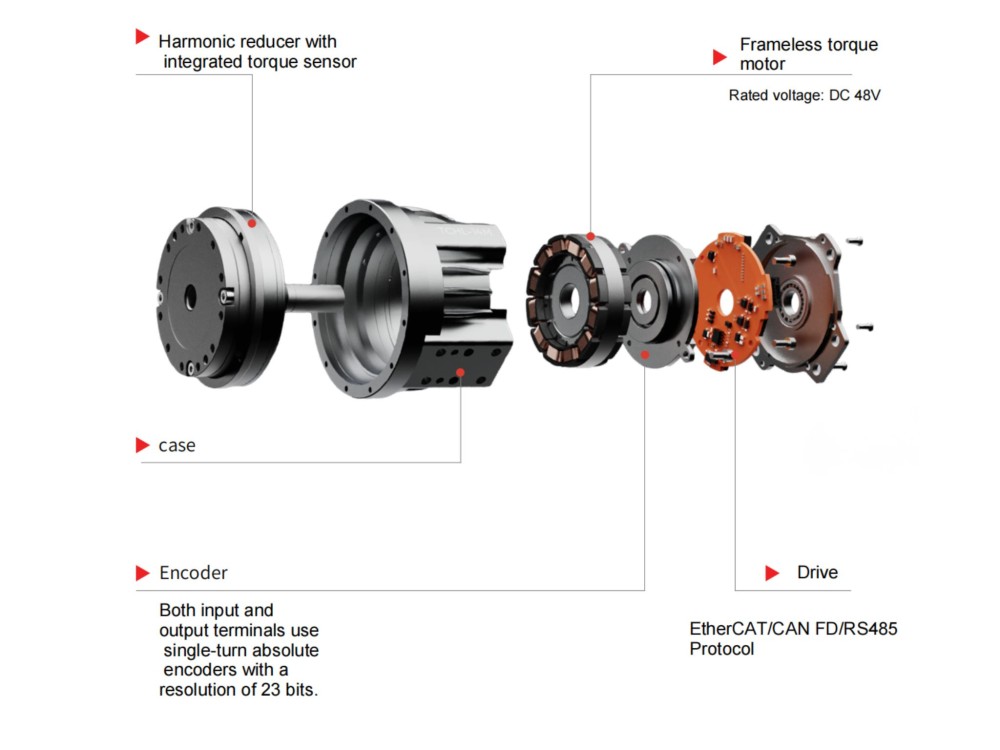

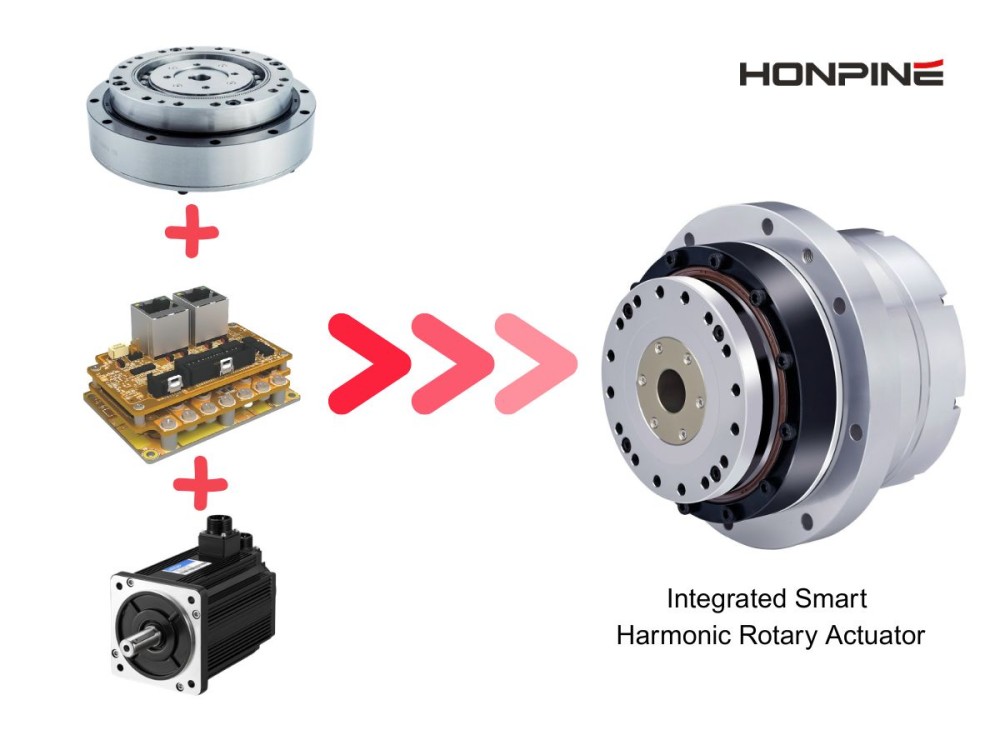

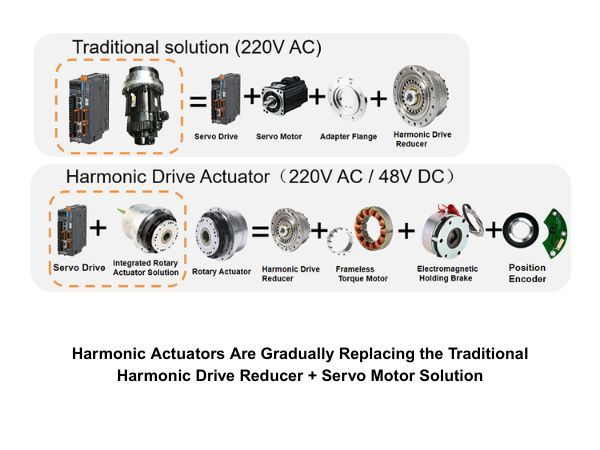

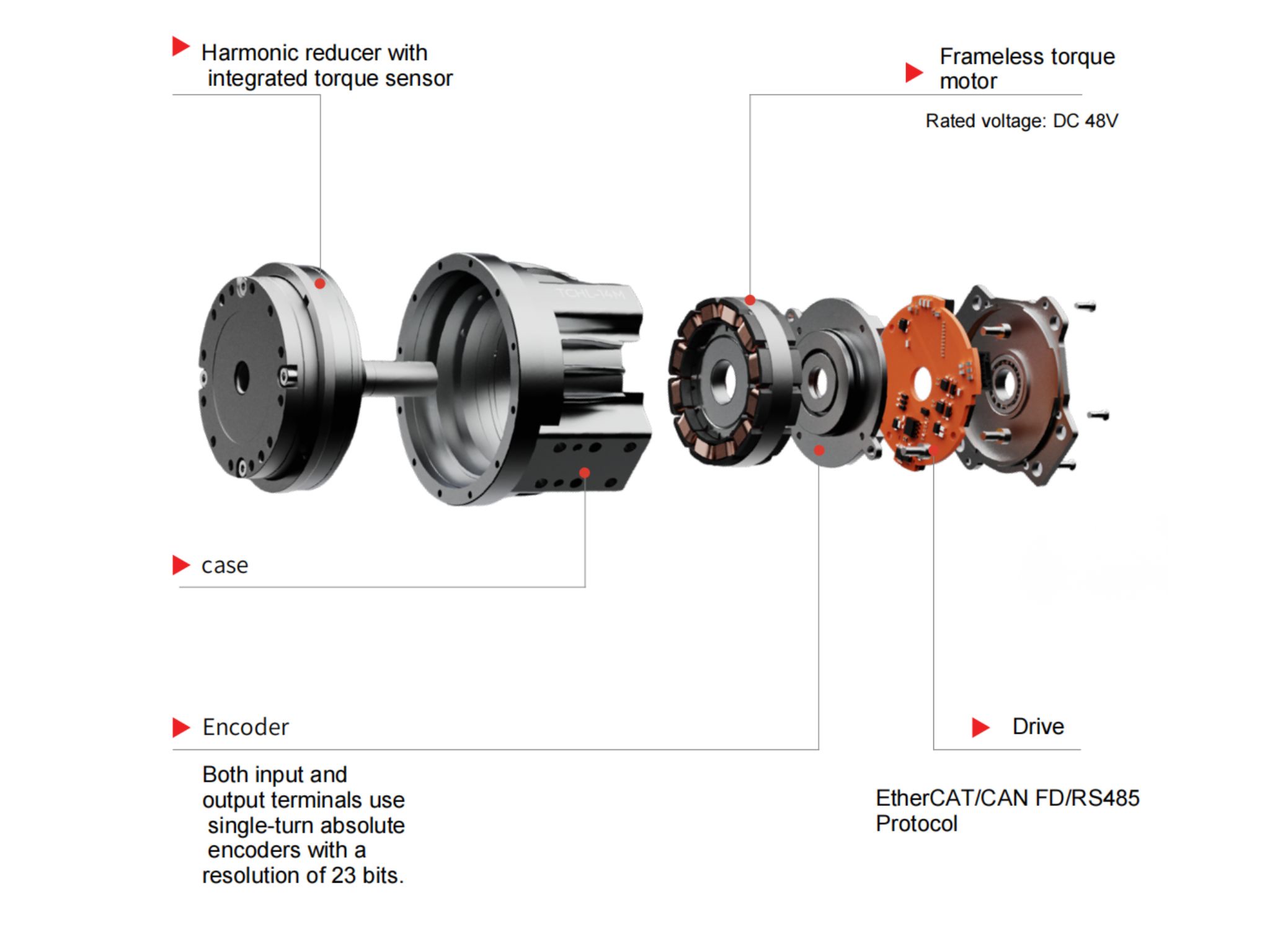

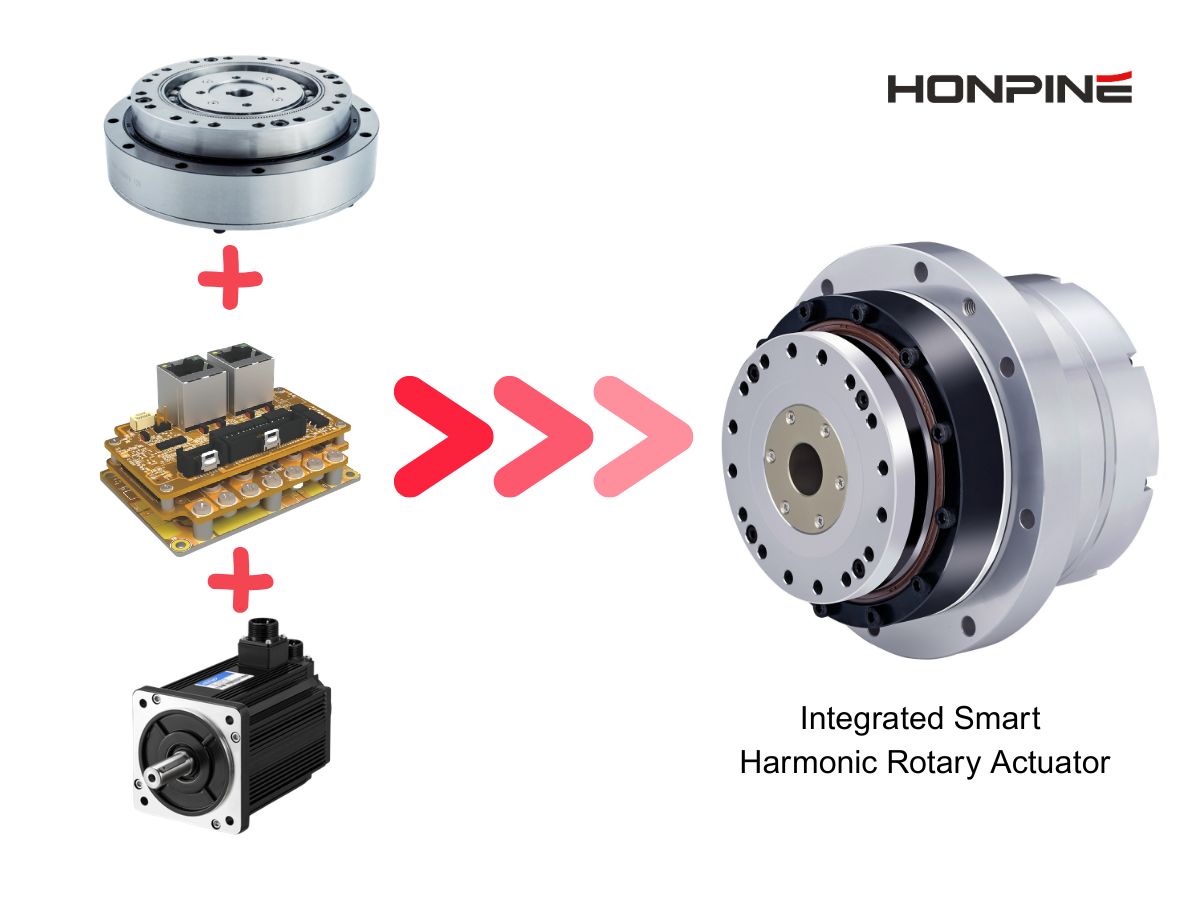

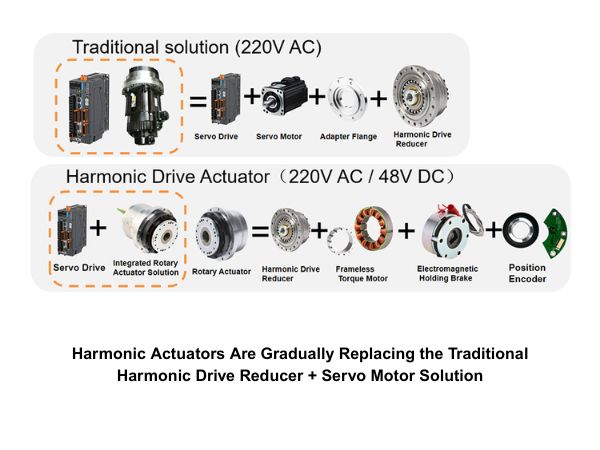

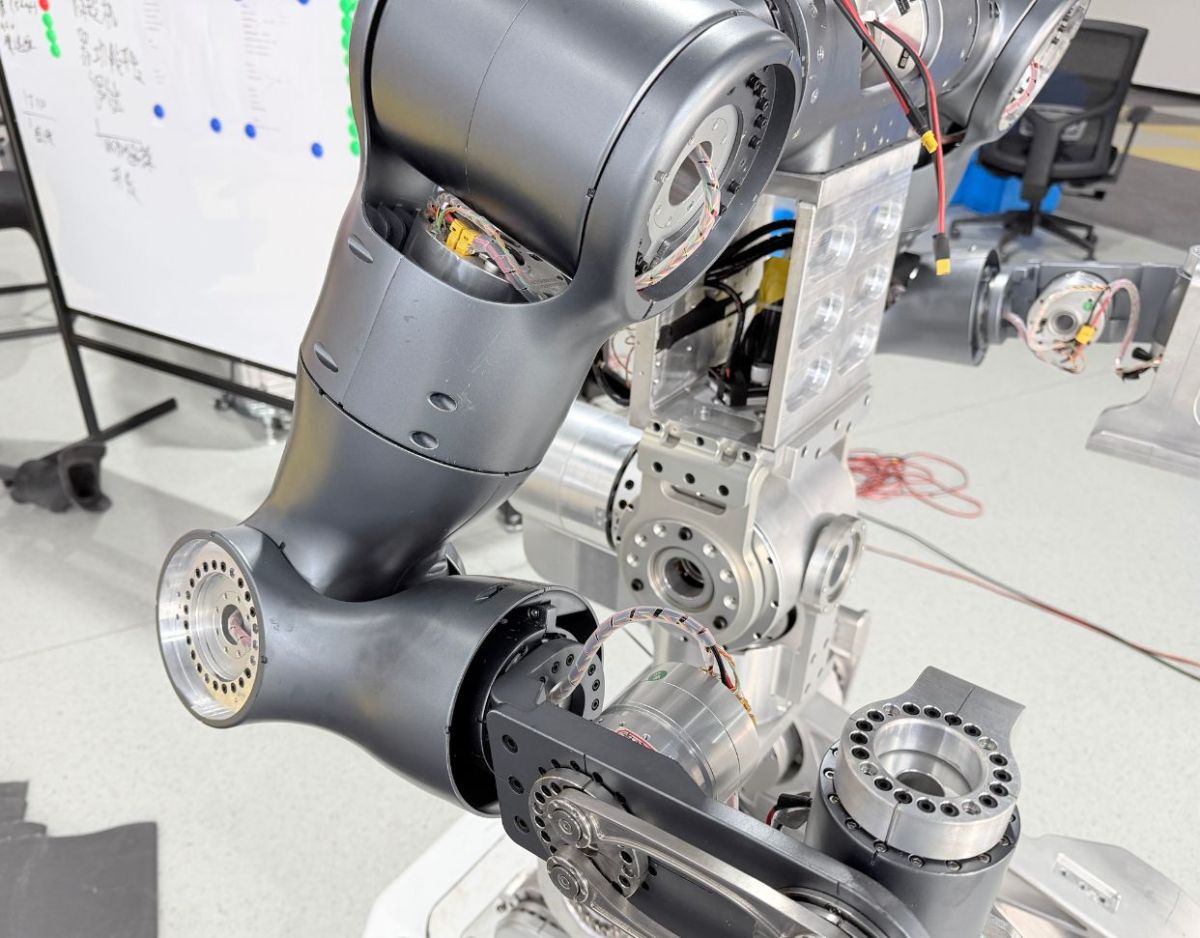

Les moteurs articulaires (cet article traite principalement des types rotatifs) intègrent généralement un moteur, un circuit imprimé de driver, un réducteur, un codeur et un frein.

Frein

La fonction du module de frein est de maintenir la posture en cas de perte de puissance ou de défaut, empêchant une chute ou un effondrement qui pourrait causer un danger ou des dommages (en particulier pour les articulations verticales). En termes simples, il détermine si le bras robotisé tombera sous l'effet de la gravité une fois l'alimentation coupée. Pour les bras robotisés industriels, les freins sont indispensables - personne ne veut qu'un bras massif dans une usine s'écrase vers le bas lors d'une panne de courant. Cependant, à l'ère de l'intelligence incarnée, les bras robotisés légers ont une masse relativement faible et n'incluent donc souvent pas de freins dans leurs moteurs articulaires.

Réducteur

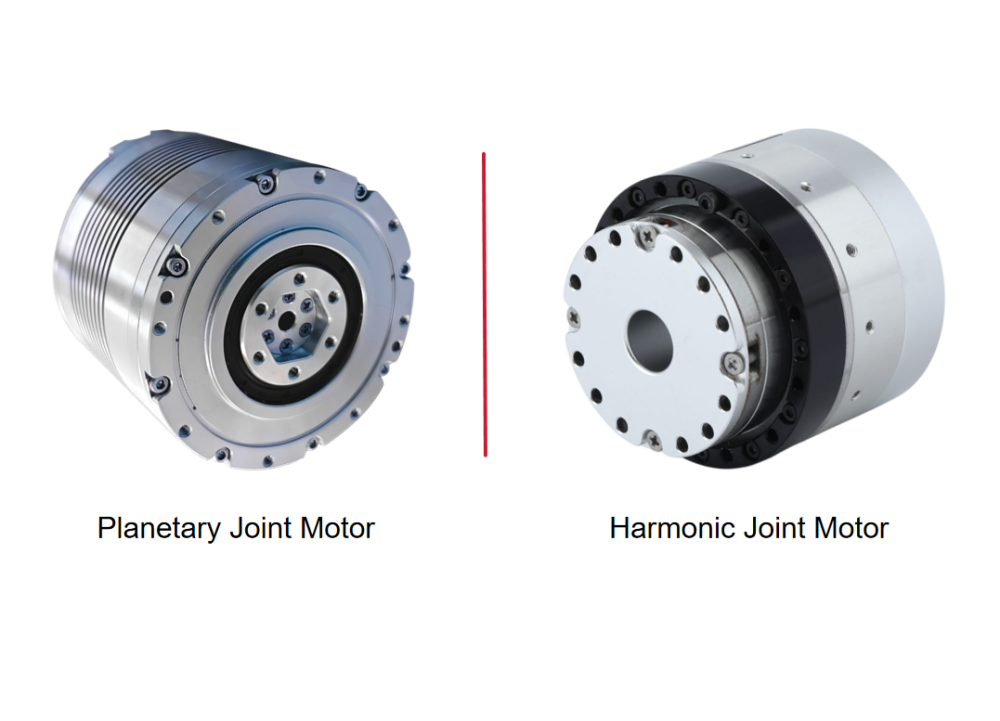

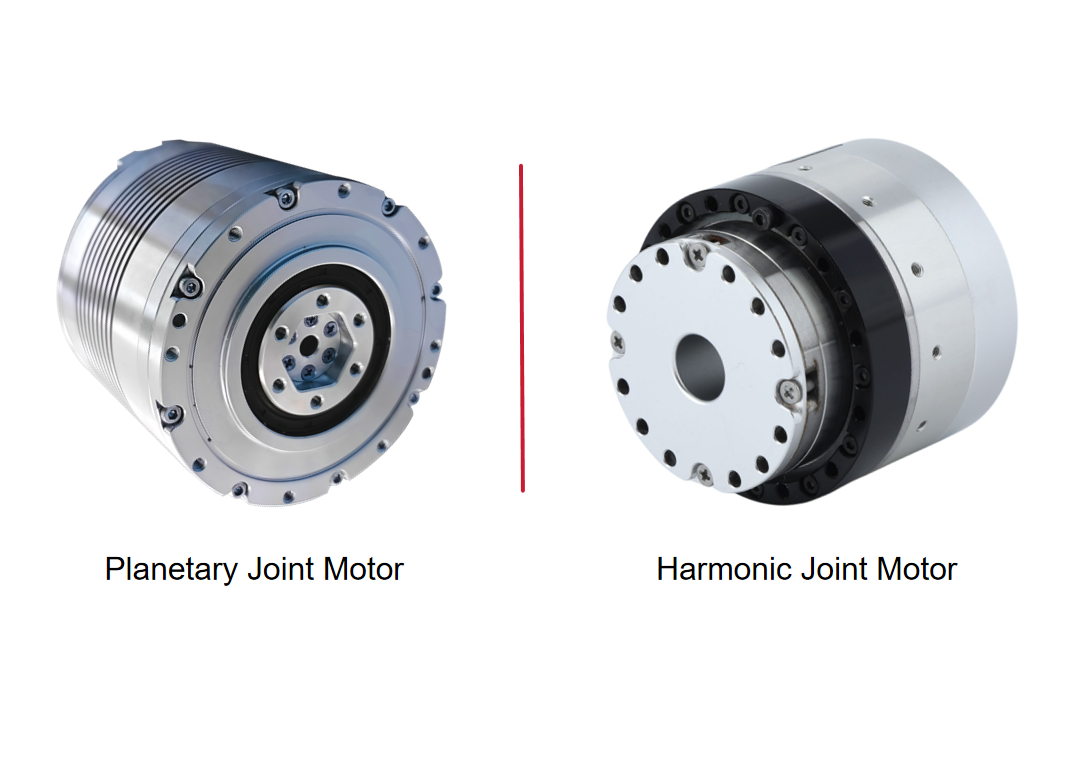

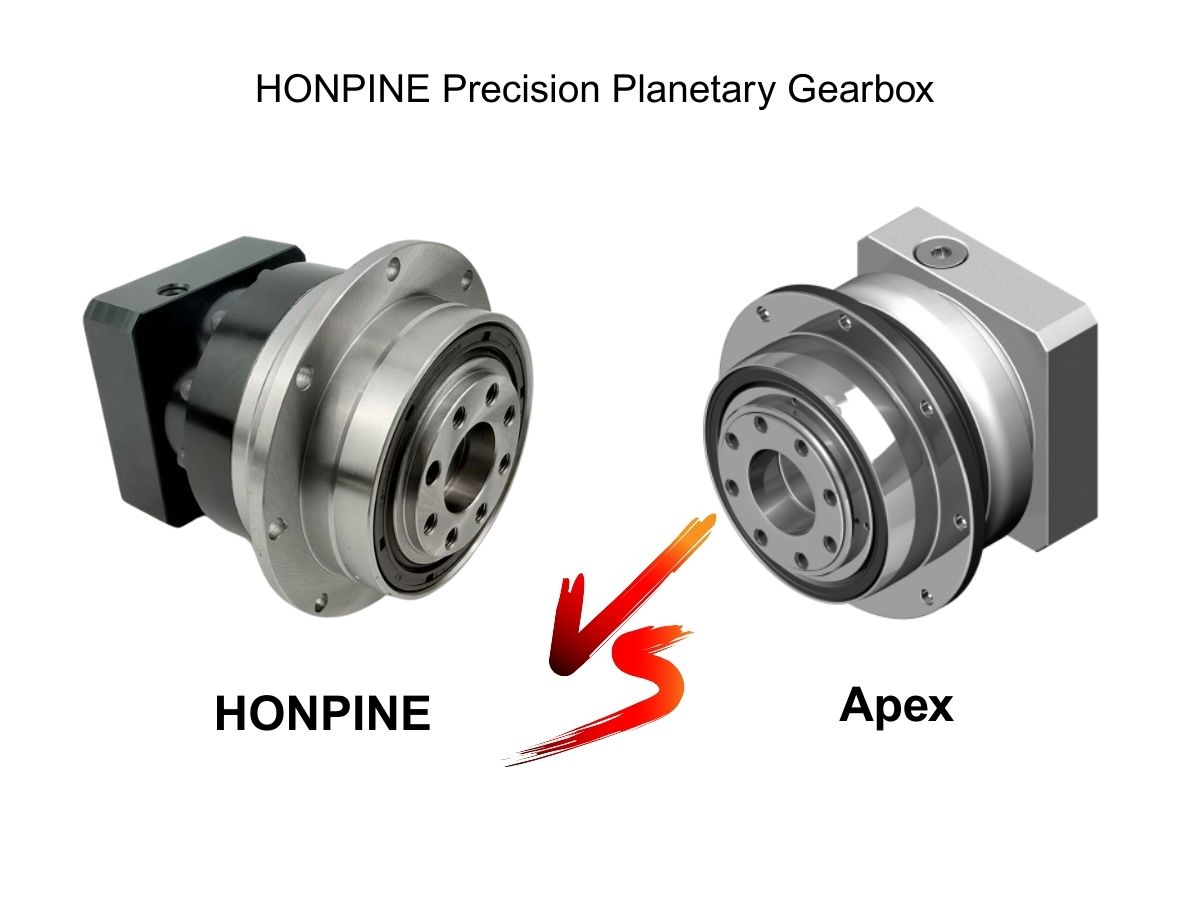

Il existe généralement trois types de réducteurs couramment utilisés : les réducteurs harmoniques, RV et planétaires. Pour les bras robotisés légers, les réducteurs harmoniques ou planétaires sont les plus couramment utilisés. Les réducteurs harmoniques peuvent atteindre des rapports de réduction élevés en une seule étape mais sont plus coûteux. Les réducteurs planétaires (en particulier les types standards) ont généralement un jeu beaucoup plus important que les réducteurs harmoniques.

Le jeu peut être comparé au vacillement d'une charnière de porte lâche, ou au jeu dans une chaîne de vélo où appuyer sur la pédale ne déplace pas immédiatement la roue. Dans les machines de précision, même un tel petit jeu affecte directement la précision de positionnement.

Codeur

Les codeurs sont principalement utilisés pour la détection précise des angles de rotation des articulations. Un paramètre clé est la résolution du codeur, par exemple une résolution de 14 bits. Cela signifie qu'une rotation complète est représentée par 2¹⁴ = 16 384 impulsions, correspondant à une résolution de positionnement de 360 / 16 384 = 0,02197 degrés.

Pour les bras robotisés, les codeurs absolus sont essentiels : même après une perte de puissance, le système connaît toujours l'angle actuel de l'articulation. Sinon, le bras devrait revenir à une position zéro chaque fois qu'il est mis sous tension.

La plupart des moteurs articulaires utilisent un seul codeur côté moteur, ce qui permet un contrôle précis de la position et de la vitesse du rotor du moteur. Cependant, cette configuration ne peut pas détecter les erreurs introduites par la chaîne de transmission entre le moteur et la charge (comme le jeu, la déformation élastique, la vibration de torsion, la dilatation thermique ou l'usure dans les réducteurs, accouplements, courroies ou vis à billes).

Pour améliorer la précision de détection, certains moteurs articulaires adoptent un schéma à double codeur : un codeur côté rotor du moteur et un autre sur l'arbre de sortie après le réducteur. En fusionnant les données des deux codeurs, le système peut améliorer la précision de positionnement absolue et la reproductibilité, même en présence de jeu, de compliance ou d'usure dans la chaîne de transmission.

Moteurs à arbre creux

Un moteur à arbre creux a un trou central le long de son axe, principalement pour faciliter le passage des câbles. Les fils peuvent passer directement par le centre du moteur, évitant ainsi l'exposition externe des câbles. Cependant, les moteurs à arbre creux sont généralement plus coûteux.

Comment les moteurs articulaires contrôlent-ils un bras robotisé ?

En tant qu'actionneurs les plus directs d'un bras robotisé, tout contrôle se résume finalement au contrôle articulaire.

L'approche la plus courante est la structure de contrôle à trois boucles du moteur :

Boucle de position : Entrée = position cible ; retour = position réelle ; sortie = vitesse souhaitée (basée sur l'erreur de position).

Boucle de vitesse : Entrée = vitesse souhaitée ; retour = vitesse réelle ; sortie = courant souhaité (basé sur l'erreur de vitesse).

Boucle de courant : Entrée = courant souhaité ; retour = courant réel ; sortie = tension ajustée du driver (basée sur l'erreur de courant), contrôlant directement le couple (le courant est approximativement linéairement lié au couple).

Mode de contrôle MIT

Le mode MIT permet un contrôle mixte du couple, de la position et de la vitesse. Son diagramme de contrôle est illustré dans.

Protocoles de communication

Comme les robots ont généralement plusieurs articulations et nécessitent un contrôle haute fréquence, les protocoles de communication utilisent généralement le bus CAN ou EtherCAT. Le débit binaire maximum du CAN est de 1 Mbps. Pour atteindre un contrôle en boucle fermée au-dessus de 1 kHz, EtherCAT - avec des débits pouvant atteindre 100 Mbps - est nécessaire.

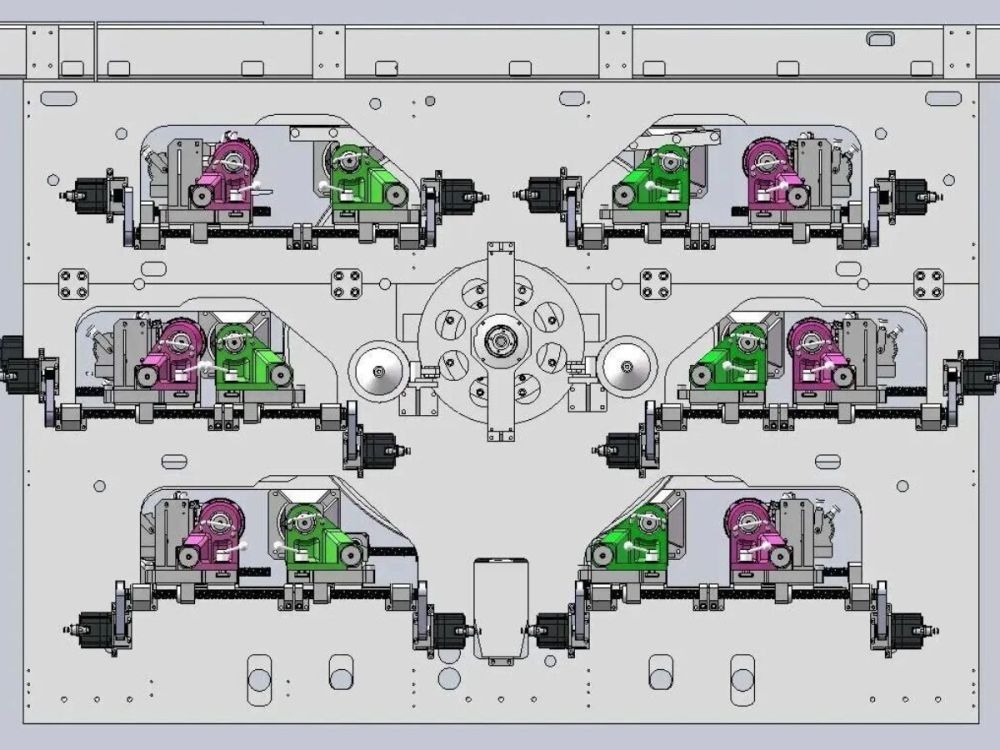

Généralement, pour un système de moteurs articulaires à 6 axes utilisant le bus CAN à 1 Mbps, la fréquence de contrôle maximale réalisable est d'environ 300-500 Hz, ce qui est suffisant pour les robots collaboratifs. Cependant, pour exploiter pleinement le contrôle de force à 1 kHz, plusieurs canaux CAN sont nécessaires, chaque canal CAN pilotant trois moteurs (comme on le voit souvent dans les conceptions de robots quadrupèdes).

Le choix des moteurs articulaires pour robots est un processus complet qui équilibre couple, vitesse, précision, taille, coût et fiabilité. Des moteurs à balais aux moteurs sans balais, des moteurs pas à pas aux servomoteurs, et des conceptions discrètes aux modules articulaires hautement intégrés, l'évolution technologique continue d'améliorer les performances robotiques.

En savoir plus

En savoir plus sur l'histoire de HONPINE et les tendances de l'industrie liées à la transmission de précision.

Double Cliquez

Nous fournissons des réducteurs à entraînement harmonique, des réducteurs planétaires, des moteurs d'articulation de robot, des actionneurs rotatifs de robot, des réducteurs à engrenages RV, des effecteurs terminaux de robot, des mains robotiques habiles