Pourquoi le module articulaire est appelé le "cœur de puissance" du robot

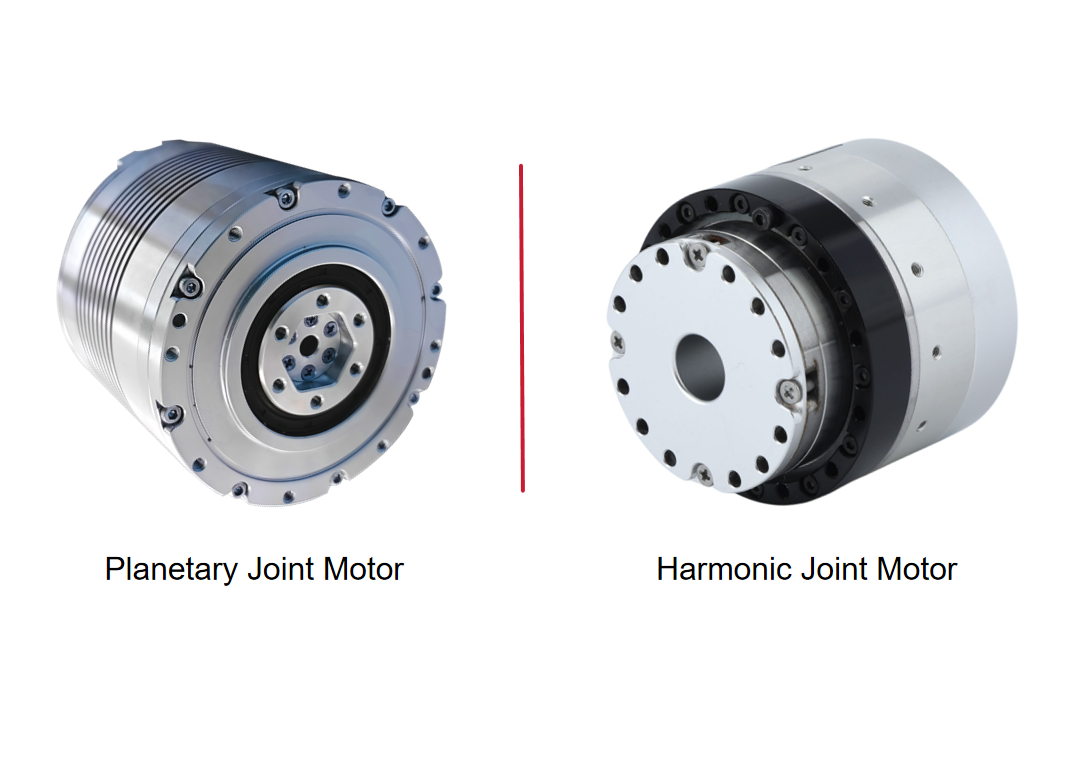

Les articulations robotiques sont l'un des composants les plus fondamentaux qui constituent la structure mécanique du robot. Toutes les actions du robot sont réalisées par les tiges de liaison et les articulations qui composent l'ensemble du système. Les performances des articulations robotiques affectent directement les performances globales du robot, telles que la rigidité des articulations, l'hystérésis, la précision de positionnement, la vitesse et le bruit pendant le fonctionnement, ainsi que d'autres indicateurs de performance.

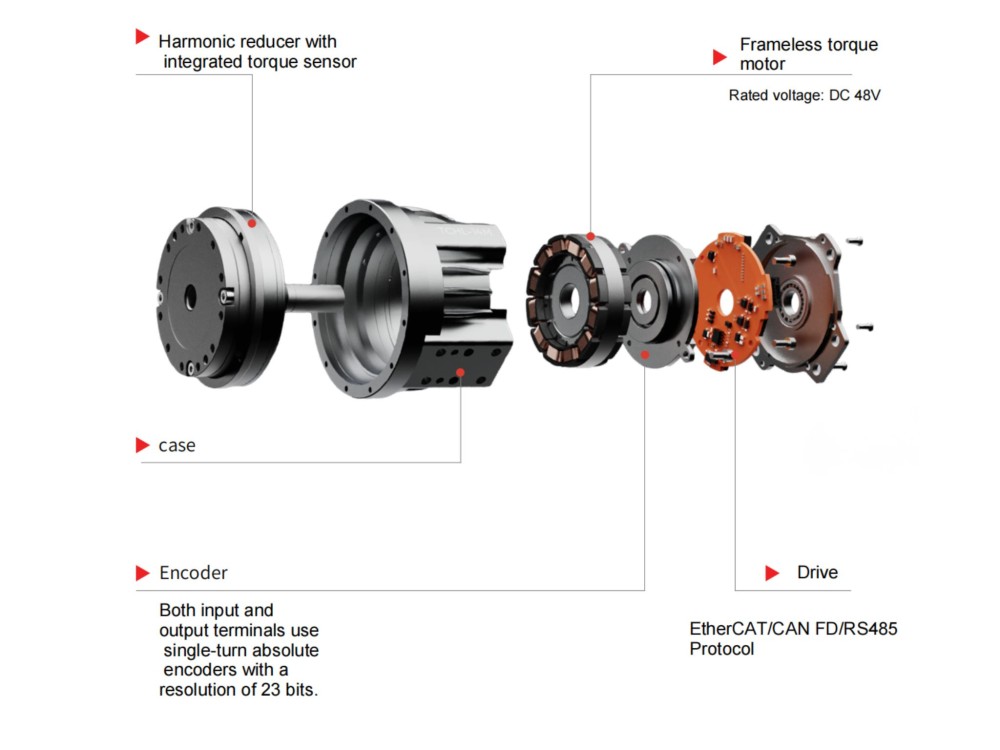

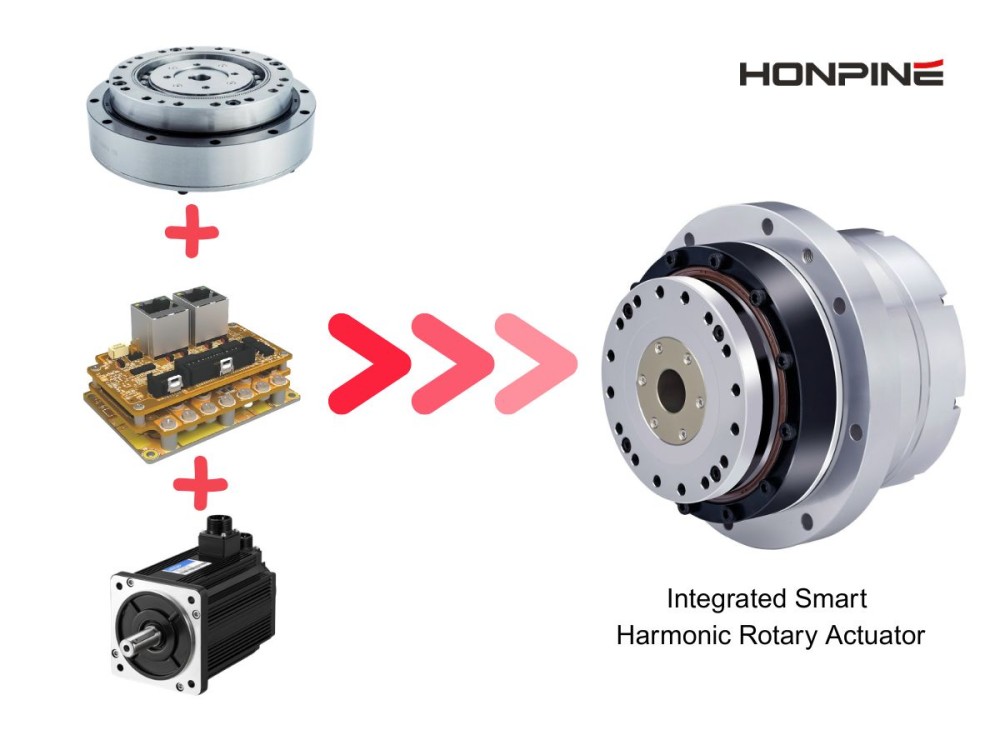

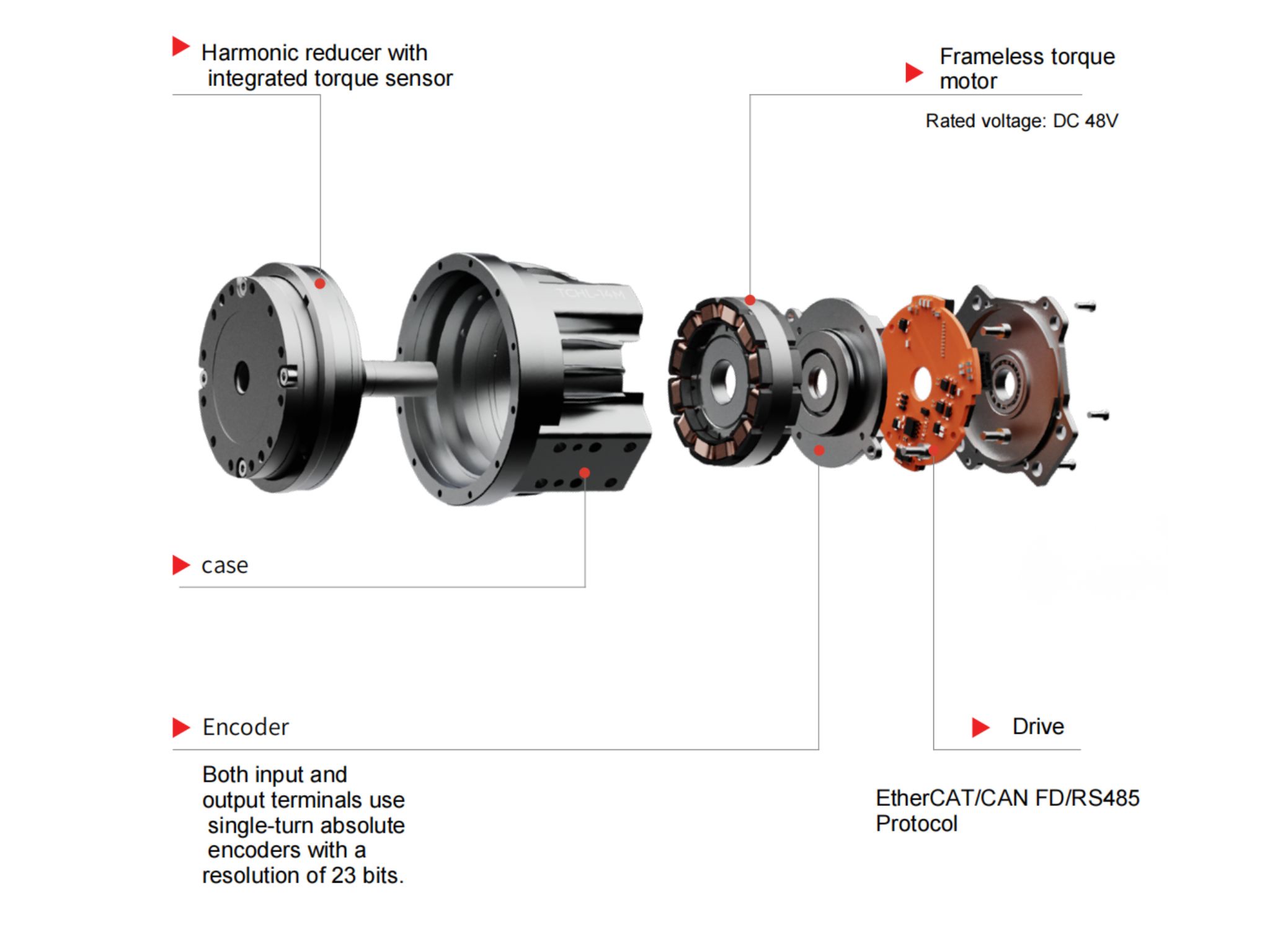

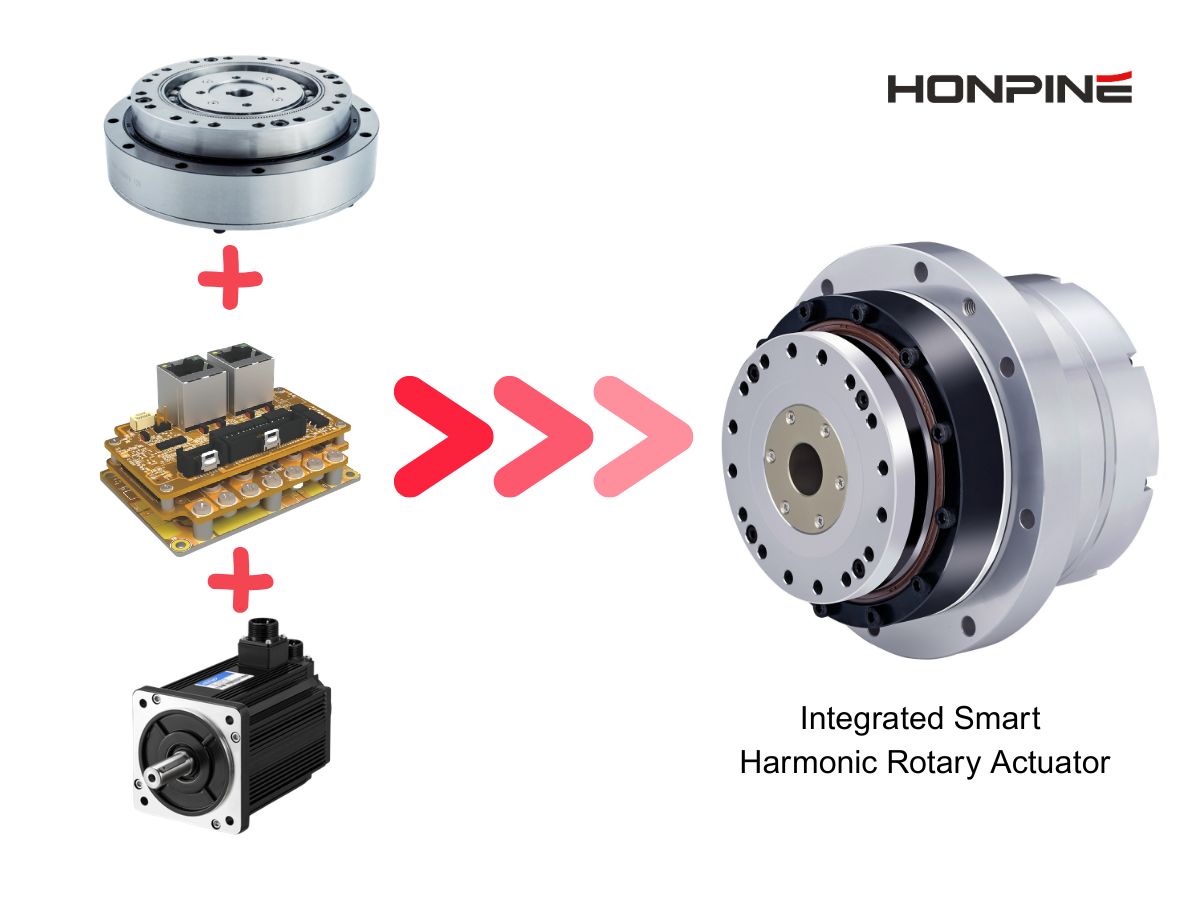

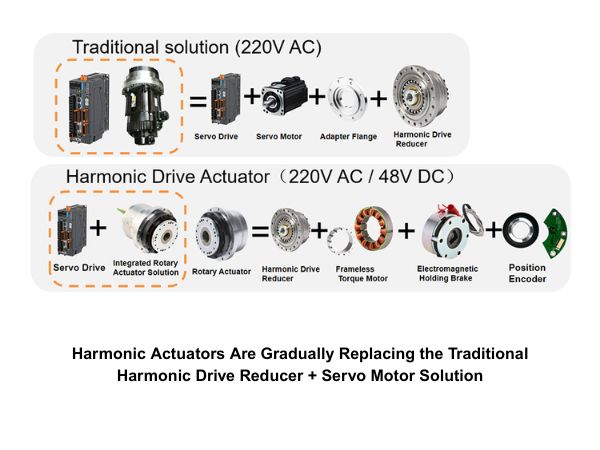

Le module d'articulation robotique est un composant de précision qui intègre la commande, la transmission, la détection et le contrôle. Sa fonction est similaire au système musculo-squelettique d'un organisme, et il est responsable de la commande et du contrôle du mouvement des différentes articulations et composants du robot. L'énergie est fournie par le moteur, et après que la vitesse a été modifiée et le couple augmenté par le réducteur, l'encodeur fournit un retour d'information sur la position, et enfin le variateur permet un contrôle précis. Cet article nous aidera à découvrir ensemble le module d'articulation robotique.

La composition et la fonction du module d'articulation

Encodeur magnétoélectrique :

La partie principale est composée d'une carte de lecture et d'une grille magnétique. La grille magnétique est gravée de petits pôles magnétiques, et le capteur détecte le changement du champ magnétique lorsque le disque tourne. La puce de la carte de lecture peut être un dispositif à effet Hall qui détecte les changements de tension, ou un dispositif magnétorésistif qui détecte les changements de champ magnétique. Le signal est multiplié, divisé ou interpolé pour produire la sortie requise afin d'atteindre l'objectif de mesure.

Encodeur optique :

Il est composé d'une source lumineuse, d'un disque de code optique et d'un élément photosensible. Le réseau est en fait un disque gravé de lignes transparentes et opaques. Le flux lumineux reçu par l'élément photosensible change de manière synchrone avec les lignes transparentes. La forme d'onde de sortie de l'élément photosensible est mise en forme et devient un signal d'impulsion. Une impulsion est émise pour chaque tour. Selon le changement de l'impulsion, le déplacement de l'équipement peut être mesuré et contrôlé avec précision pour refléter la vitesse actuelle de l'équipement.

Encodeur incrémental :

L'encodeur incrémental utilise directement le principe de conversion optoélectronique pour émettre trois ensembles d'impulsions d'onde carrée A, B et Z ; la différence de phase entre les impulsions A et B est de 90°, ce qui permet de déterminer facilement le sens de rotation, et la phase Z est une impulsion par tour, utilisée pour le positionnement du point de référence. Ses avantages sont un principe et une structure simples, une durée de vie mécanique moyenne de plus de dizaines de milliers d'heures, une forte résistance aux interférences, une grande fiabilité et une adaptation à la transmission sur de longues distances. Son inconvénient est qu'il ne peut pas émettre les informations de position absolue de la rotation de l'arbre.

Encodeur absolu :

L'encodeur absolu est un capteur qui émet directement des données numériques. Il y a plusieurs disques de code concentriques sur son disque de code circulaire le long de la direction radiale. Chaque piste est composée de secteurs transparents et opaques. Le nombre de secteurs des pistes de code adjacentes est doublé. Le nombre de pistes de code sur le disque de code est le nombre de bits de ses chiffres binaires. D'un côté du disque de code se trouve la source lumineuse, et de l'autre côté, il y a un élément photosensible correspondant à chaque piste de code. Lorsque le disque de code est dans différentes positions, chaque élément photosensible convertit le signal de niveau correspondant selon qu'il est éclairé ou non, formant un nombre binaire. La caractéristique de cet encodeur est qu'il n'a pas besoin de compteur, et un code numérique fixe correspondant à la position peut être lu à n'importe quelle position de l'arbre de rotation. Évidemment, plus il y a de pistes de code, plus la précision est grande.

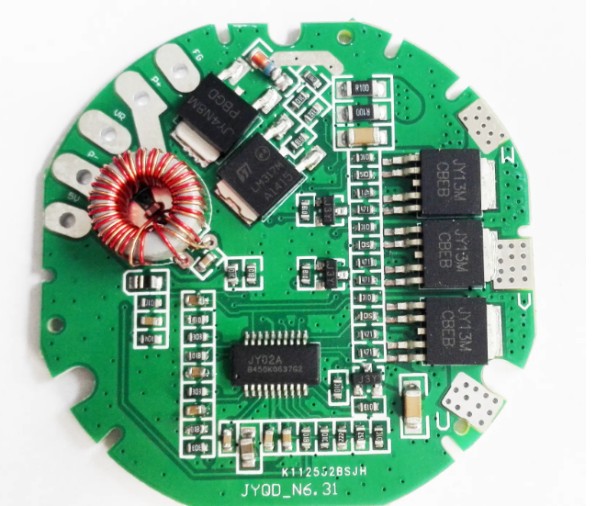

Entraînement à courant continu et capteur de température

L'entraînement à courant continu peut modifier la tension du moteur pour contrôler la vitesse du courant continu sans balais.

(Contrôler la rotation du moteur)

Le capteur de température peut détecter la température et la convertir en un signal de sortie utilisable.

(Collecter la rétroaction de la température actuelle)

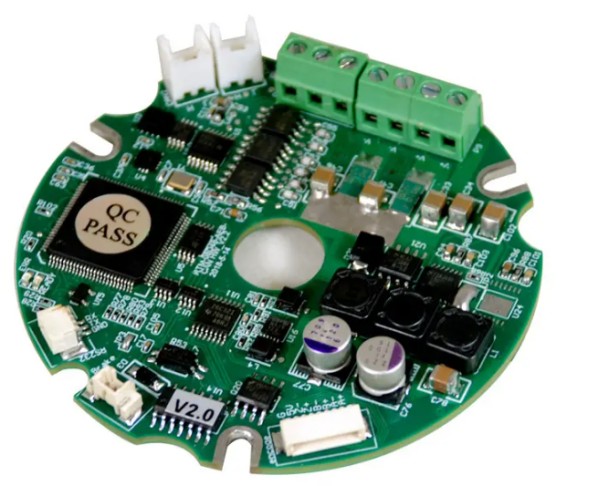

Module d'entraînement servo :

L'entraînement servo universel haute performance, compact et entièrement numérique conçu et produit par la recherche et le développement intégrés des modules d'articulation peut bien répondre aux exigences de votre robot collaboratif pour une haute précision, un fonctionnement fluide, une réponse rapide et un contrôle du couple. Il est adapté aux scénarios de travail de haute précision tels que les robots collaboratifs, les robots exosquelettes, les équipements médicaux et d'automatisation.

(Contrôler la rotation du moteur avec le couple, le courant et la position absolue)

Frein de maintien :

Le frein de maintien est un dispositif électromagnétique, qui se compose d'un électroaimant, d'une plaquette de frein, d'une plaque de pression et d'un ressort. Lorsque le moteur s'arrête, l'électroaimant est alimenté pour générer un champ magnétique, qui attire la plaquette de frein pour entrer en contact avec la plaque de pression. En même temps, la plaque de pression comprime le ressort, provoquant une friction entre la plaquette de frein et le rotor du moteur, maintenant ainsi la position du moteur.

Moteur à couple sans cadre :

Les moteurs à couple peuvent continuer à fonctionner même lorsque le moteur est à basse vitesse ou même bloqué (c'est-à-dire que le rotor ne peut pas tourner), sans endommager le moteur. Dans ce mode de fonctionnement, le moteur peut fournir un couple stable à la charge (d'où le nom de moteur à couple). Les moteurs à couple peuvent également fournir un couple dans le sens opposé au fonctionnement (couple de freinage). L'arbre d'un moteur à couple ne fournit pas une puissance constante mais un couple constant.

Capteur de couple :

Le capteur de couple, également appelé transducteur de couple ou dynamomètre, est divisé en deux catégories : dynamique et statique. Le capteur de couple dynamique peut également être appelé capteur de couple, capteur de couple de vitesse, capteur de couple sans contact, capteur de couple de rotation, etc. Le capteur de couple est un dispositif de détection du couple de torsion appliqué sur diverses pièces mécaniques rotatives ou non rotatives.

C'est un équipement de mesure de précision pour mesurer divers couples, vitesses et puissances mécaniques

(Utilisé pour mesurer le couple du moteur, généralement en utilisant des encodeurs incrémentaux et absolus à la place)

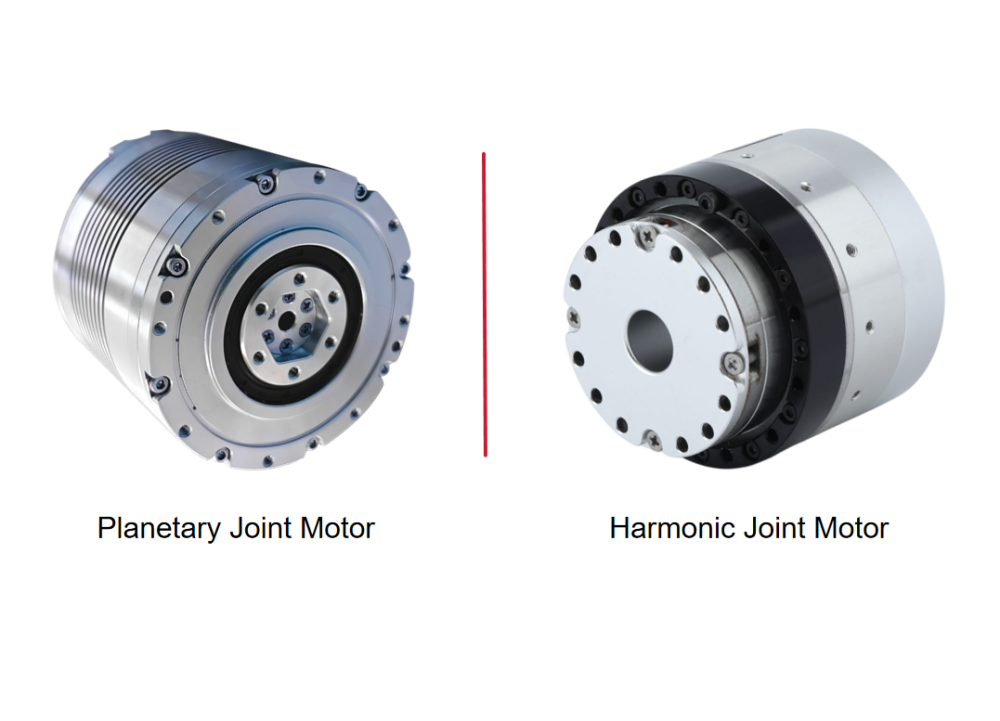

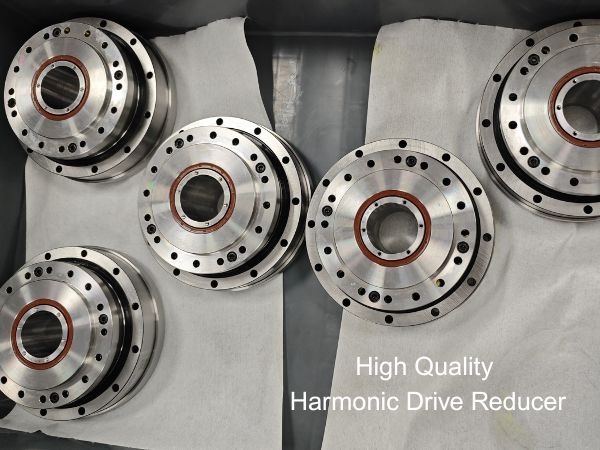

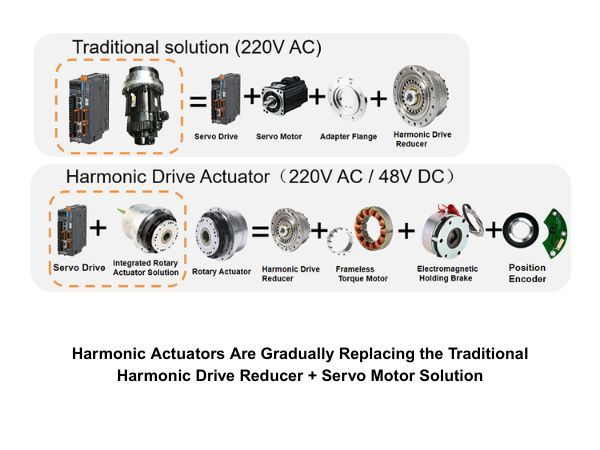

Réducteur harmonique :

Le réducteur à engrenages harmoniques est un dispositif de réduction composé de trois éléments de base : un engrenage interne fixe, une roue flexible (c'est-à-dire une manche à paroi mince élastique dont la base est connectée à l'arbre entraîné "faisant un anneau d'engrenage sur la génératrice au début de la roue flexible"), et un générateur d'ondes qui provoque une déformation radiale de la roue flexible.

(La vitesse de fonctionnement du moteur est réduite par différents rapports de réduction)

Quels sont les avantages des modules d'articulation ?

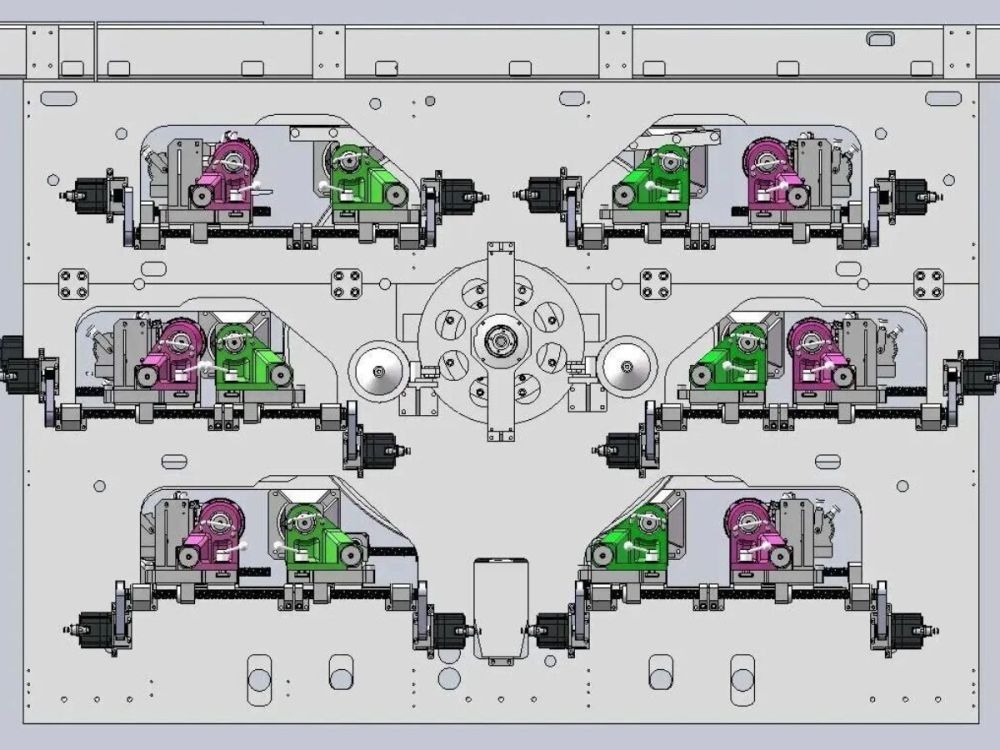

Modularité

Les modules d'articulation intégrés sont généralement conçus de manière modulaire, permettant de les combiner librement pour former des bras robotiques à plusieurs degrés de liberté ou des squelettes de robots de service.

Réduire les délais de construction et les coûts

Ils réduisent les investissements en personnel et en temps pour la sélection et l'assemblage mécaniques. Ils simplifient la gestion globale de la chaîne d'approvisionnement et les coûts de contrôle de la qualité, tout en réduisant les cycles de R&D et de production des robots.

Extension de fonctionnalité

Des dispositifs de capteurs supplémentaires peuvent être intégrés pour améliorer la coordination des mouvements de haute précision et assurer la sécurité des mouvements.

Production en masse

L'établissement de systèmes de production standardisés aide à réduire les coûts. La mise en œuvre de systèmes standardisés de contrôle de qualité et d'inspection garantit une qualité constante des articulations robotiques.

Où ira l'avenir des modules d'articulation ?

Les articulations mécatroniques n'ont que quelques décennies d'histoire de développement depuis que l'Université Carnegie Mellon a développé le premier prototype d'articulation mécatronique au monde pour la NASA en 1988.

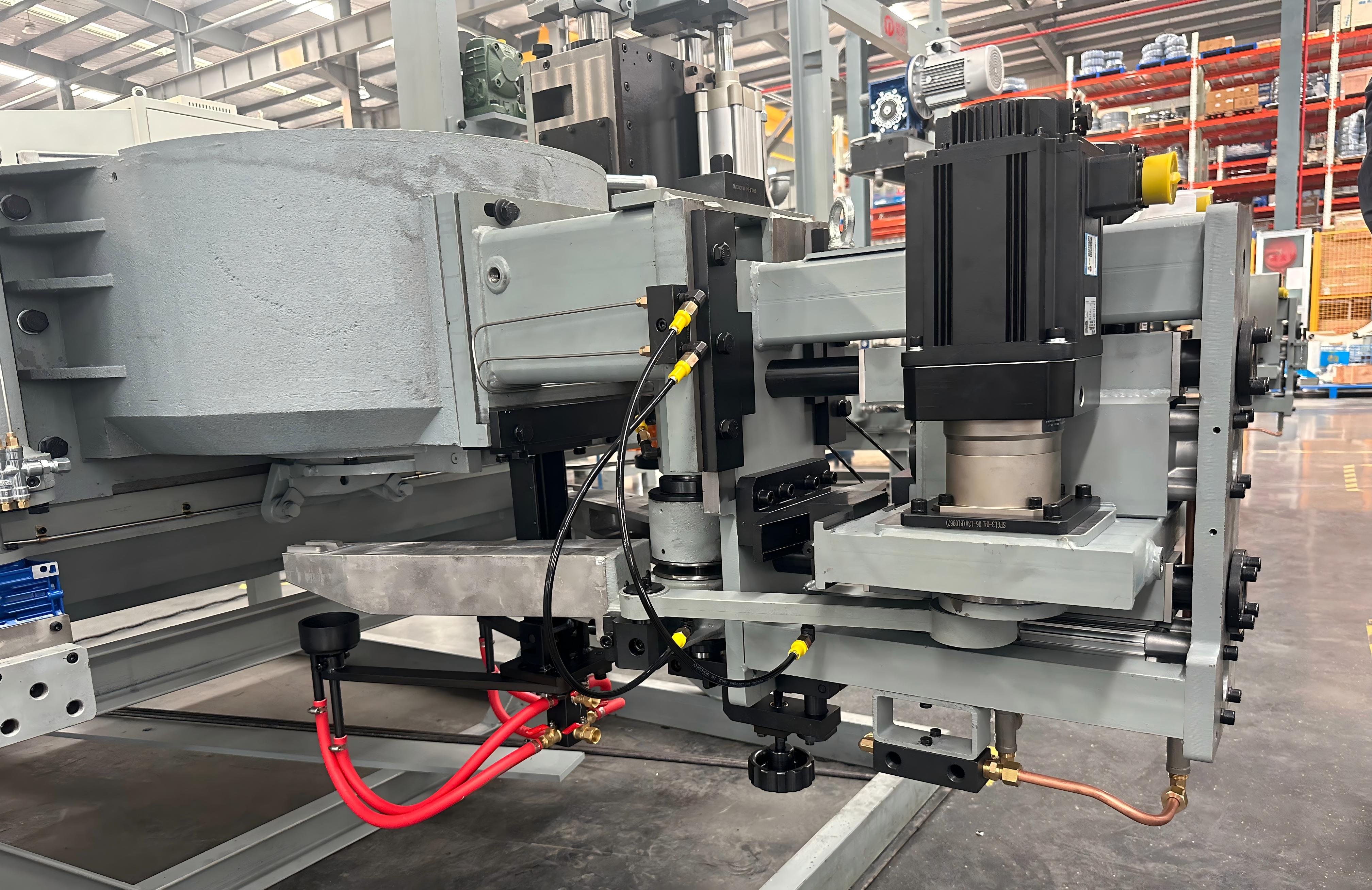

Actuellement, les modules d'articulation ont été appliqués avec succès dans :Aérospatial,Machines d'emballage automatisées,Systèmes de découpe laser industriels,Composants d'automatisation de robots industriels,Équipements robotiques médicaux,Dispositifs de mesure et de test,Équipements de médias et de communication,Robots humanoïdes mobiles,Équipements optiques et télescopes,Systèmes photovoltaïques,Fabrication de PCB,Production de semi-conducteurs L'intelligence artificielle, la robotique et les technologies numériques transforment les normes mondiales de sécurité et de santé au travail.

Ces technologies améliorent le bien-être des travailleurs en :Automatisant les tâches dangereuses,Optimisant la logistique,Améliorant les capacités de surveillanceLe développement futur des modules d'articulation s'étendra avec les applications émergentes, soutenant la personnalisation dans :Matériaux,Conceptions structurelles,Niveaux de précision

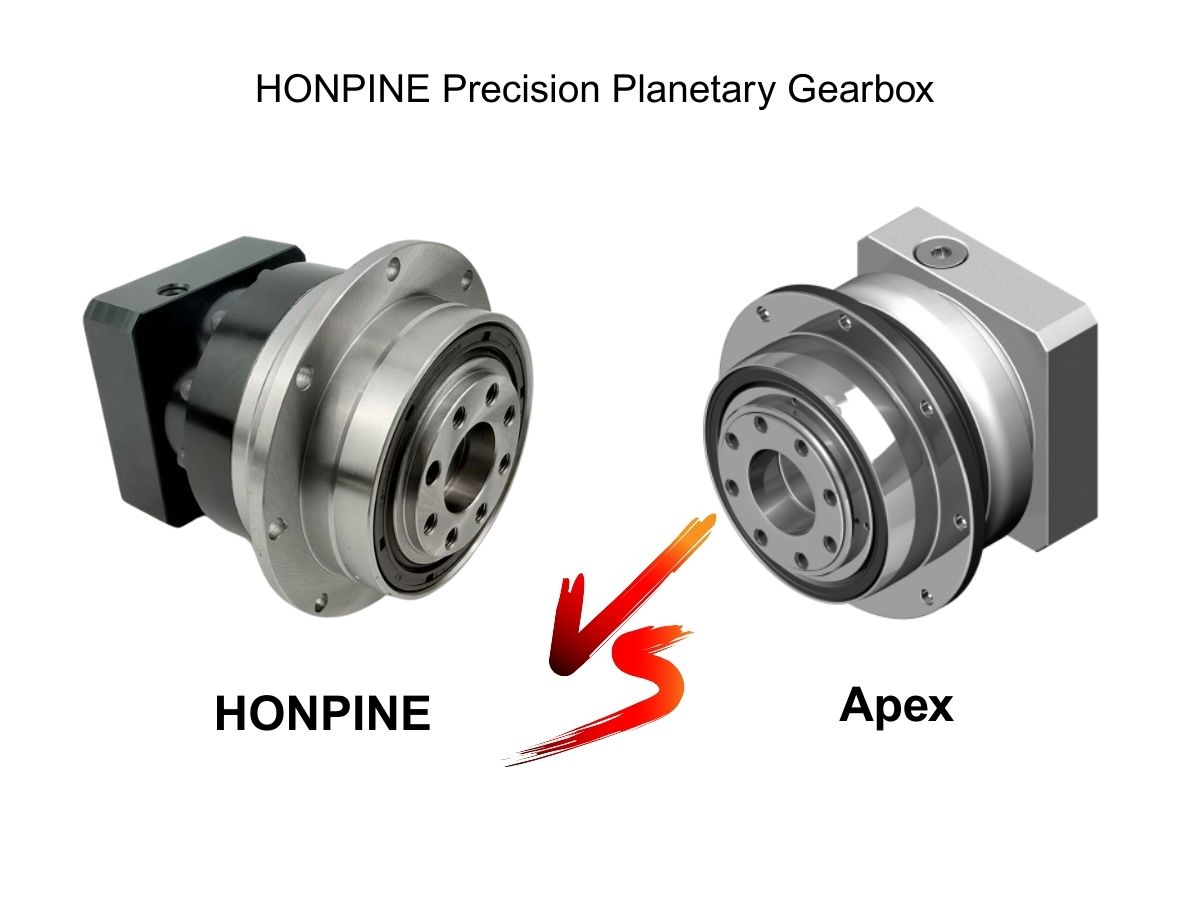

HONPINE s'engage à fournir aux clients des services et solutions complets.

En savoir plus

En savoir plus sur l'histoire de HONPINE et les tendances de l'industrie liées à la transmission de précision.

Double Cliquez

Nous fournissons des réducteurs à entraînement harmonique, des réducteurs planétaires, des moteurs d'articulation de robot, des actionneurs rotatifs de robot, des réducteurs à engrenages RV, des effecteurs terminaux de robot, des mains robotiques habiles