Maîtriser le contrôle PID : Le moteur caché derrière la précision des articulations robotiques

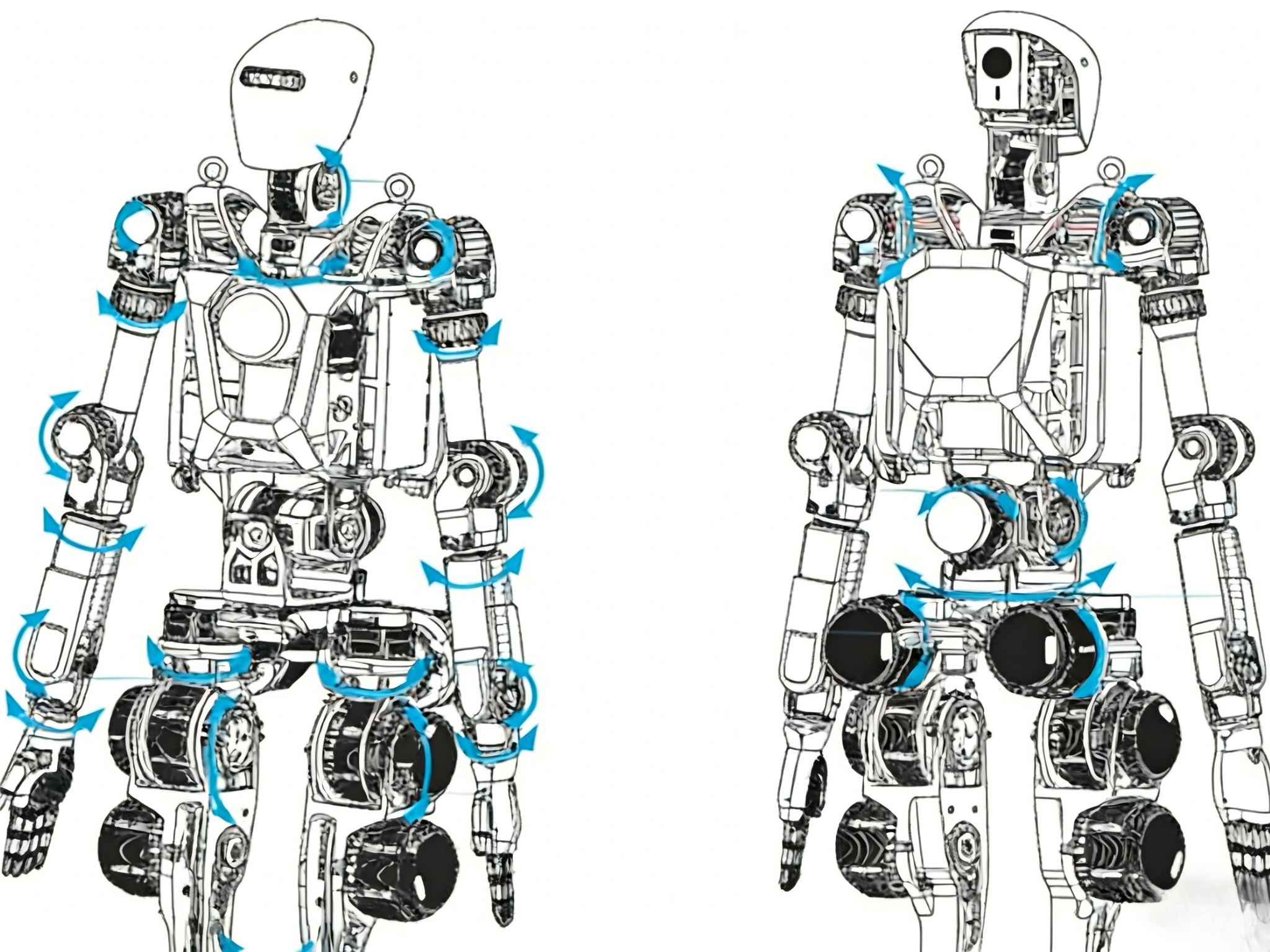

Derrière la capacité d'un robot à exécuter des actions précises telles que la préhension, l'assemblage et la collaboration se cache le rôle décisif du contrôle stable au sein de ses modules articulaires. La technologie clé qui permet à ces modules d'atteindre un contrôle "stable, précis et rapide" est l'algorithme de contrôle PID. Maîtriser le réglage des paramètres PID, c'est comme équiper le module articulaire d'un "cerveau intelligent", permettant une compréhension approfondie de la logique de contrôle PID et des méthodes de réglage utilisées dans les articulations robotiques.

L'algorithme de contrôle PID—abréviation de contrôle Proportionnel-Intégral-Dérivé—est l'un des algorithmes de contrôle en boucle fermée les plus utilisés dans l'automatisation industrielle. En comparant l'état de fonctionnement réel d'un module articulaire (comme la position, la vitesse ou le courant) avec l'état cible, il calcule l'erreur et utilise l'action coordonnée des composants P, I et D pour produire un signal de contrôle qui ajuste le moteur. Cela permet à l'articulation de converger précisément vers l'état cible. Ces trois paramètres fonctionnent comme un support à trois pieds, soutenant conjointement la précision de contrôle du module.

Le gain proportionnel (P) fournit la "force motrice de base" du contrôle PID, réagissant directement à l'erreur de contrôle. Lorsque la position réelle de l'articulation s'écarte de la position cible, le terme P produit une quantité de contrôle proportionnelle à l'ampleur de l'erreur : plus l'erreur est grande, plus l'action de contrôle est forte. Dans les applications de modules articulaires, P affecte directement la vitesse de réponse : trop faible, et l'articulation se déplace lentement et réagit avec retard aux changements soudains de commande ; bien réglé, il permet une réponse rapide et une réduction rapide des erreurs. Mais plus grand n'est pas toujours mieux—un gain P excessivement élevé provoque une "surréaction", entraînant des dépassements et des oscillations répétés. Par exemple, lorsqu'il est commandé de se déplacer à 90°, la position réelle peut osciller entre 85° et 95°, sans pouvoir se stabiliser.

Le gain intégral (I) est essentiel pour éliminer l'erreur en régime permanent. Dans des scénarios de haute précision, même avec un terme P bien réglé, une articulation peut encore se stabiliser avec un léger décalage—par exemple, se stabiliser à 89,9° au lieu de la cible de 90°. Cette erreur statique peut considérablement affecter la précision opérationnelle. Le terme I accumule l'erreur au fil du temps et produit continuellement un contrôle correctif pour éliminer progressivement le décalage. Un réglage approprié de I peut également améliorer la vitesse de réponse, mais une action intégrale trop importante s'accumule trop rapidement, provoquant une sortie de contrôle excessive et des oscillations violentes qui compromettent la stabilité du système.

Le gain dérivé (D) agit comme un "stabilisateur", supprimant principalement les dépassements et les oscillations. Lorsqu'une articulation se déplace rapidement en réponse à une commande, elle a tendance à "dépasser", par exemple en dépassant 90° pour atteindre 92° avant de revenir, ce qui prolonge le temps de stabilisation. Le terme D prédit la tendance du changement d'erreur et produit tôt une force de contrôle inverse pour contrer le dépassement induit par l'inertie. Cependant, D doit être réglé avec prudence : trop faible, et il ne peut pas réduire efficacement les dépassements ; trop élevé, et il amplifie le bruit des capteurs, provoquant des secousses irrégulières ou même perturbant la boucle de contrôle.

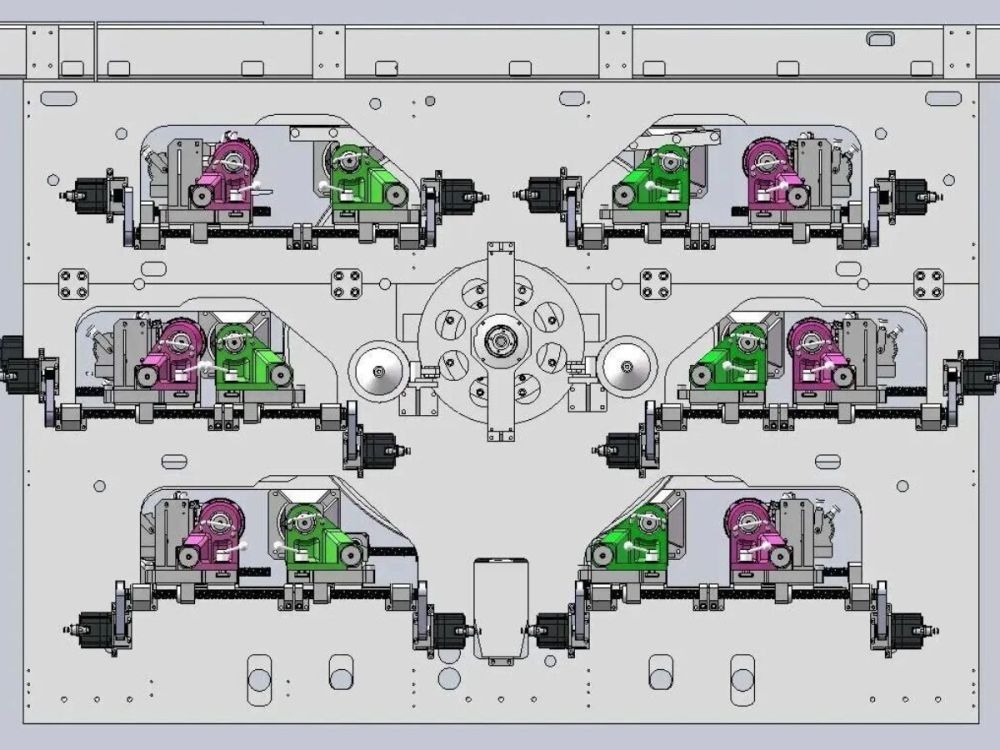

Les modules articulaires adoptent généralement une structure PID "imbriquée à trois boucles" : de l'intérieur vers l'extérieur—boucle de courant, boucle de vitesse et boucle de position. Le réglage doit suivre le principe "boucles internes d'abord, boucles externes ensuite". La boucle de courant contrôle directement le courant du moteur, déterminant le couple de sortie et servant de couche de contrôle la plus fondamentale. La boucle de vitesse s'appuie sur la boucle de courant pour ajuster la vitesse de rotation, et la boucle de position—étant la couche la plus externe—génère des commandes de vitesse basées sur les cibles de position. La stabilité des boucles externes dépend des boucles internes ; ignorer la boucle de courant et ne régler que la boucle de position déstabilisera le système, provoquant de graves oscillations ou une perte de réponse.

Les indicateurs clés pour évaluer le réglage PID incluent l'erreur en régime permanent, l'erreur de suivi dynamique et le dépassement. L'erreur en régime permanent reflète la précision après stabilisation, l'erreur de suivi dynamique reflète la précision pendant le mouvement, et le dépassement est lié à la stabilité du système. Idéalement, un réglage PID de haute qualité atteint "zéro erreur en régime permanent, un suivi dynamique précis et un dépassement minimal ou nul", permettant au module articulaire de répondre rapidement tout en maintenant stabilité et précision.

Le réglage PID n'a pas de formule universelle ; il doit être optimisé en fonction des caractéristiques de charge et du contexte d'application de chaque module articulaire. Mais en maîtrisant la logique clé—"P ajuste la réactivité, I élimine l'erreur en régime permanent et D stabilise le système"—et en suivant le principe "régler les boucles internes avant les boucles externes", puis en itérant par des tests réels, on peut optimiser les performances du module articulaire et fournir une base de contrôle solide pour des opérations robotiques précises.

En savoir plus

En savoir plus sur l'histoire de HONPINE et les tendances de l'industrie liées à la transmission de précision.

Double Cliquez

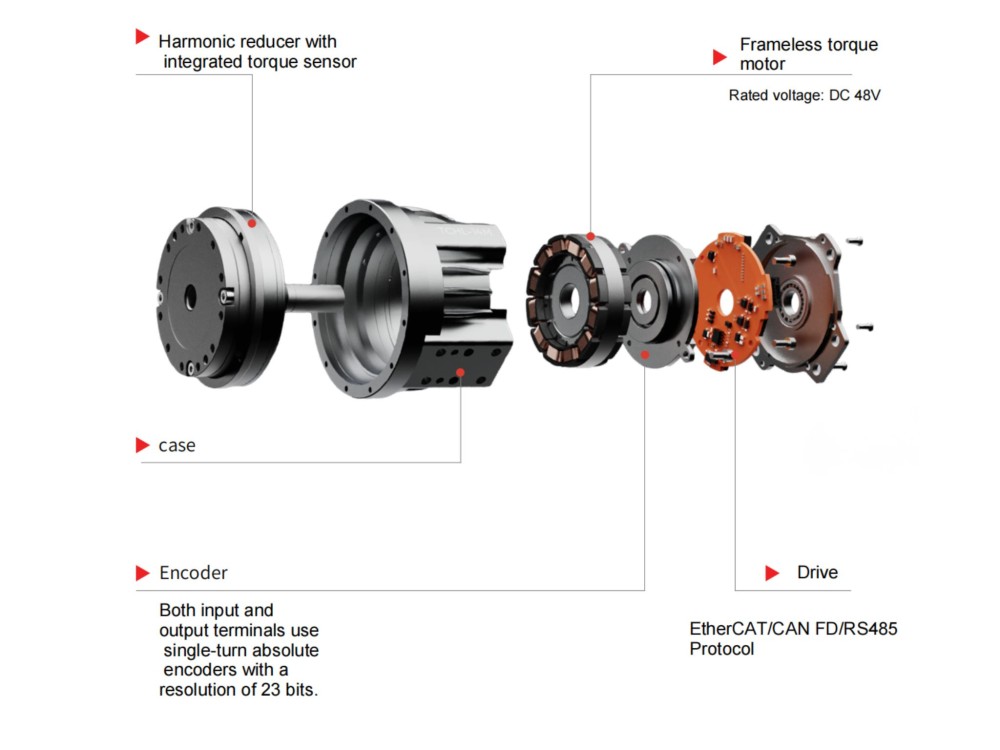

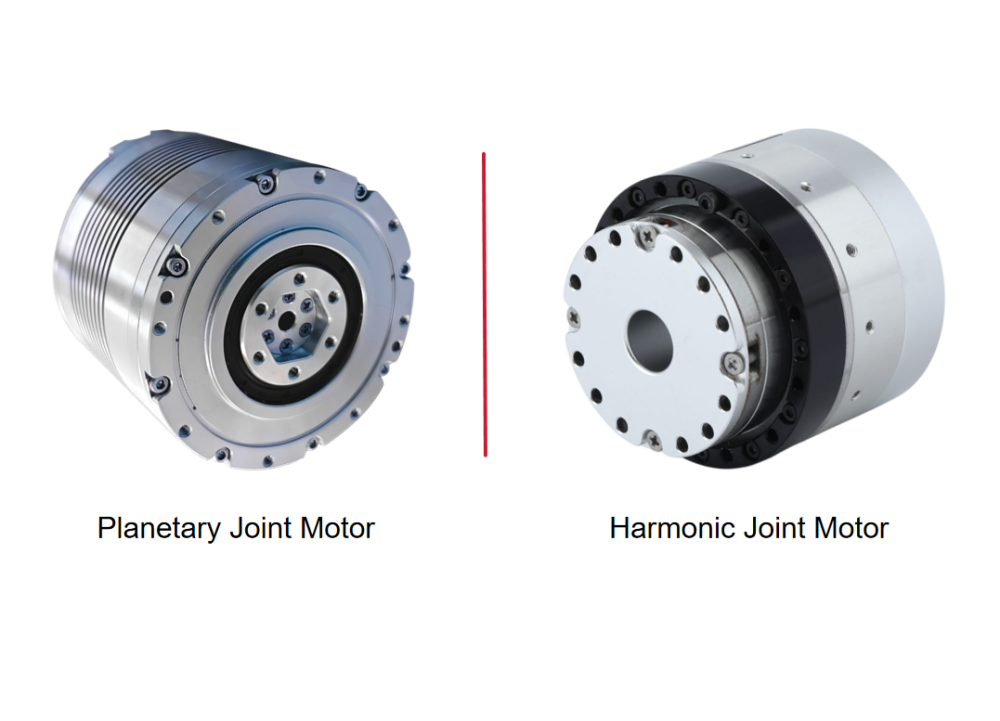

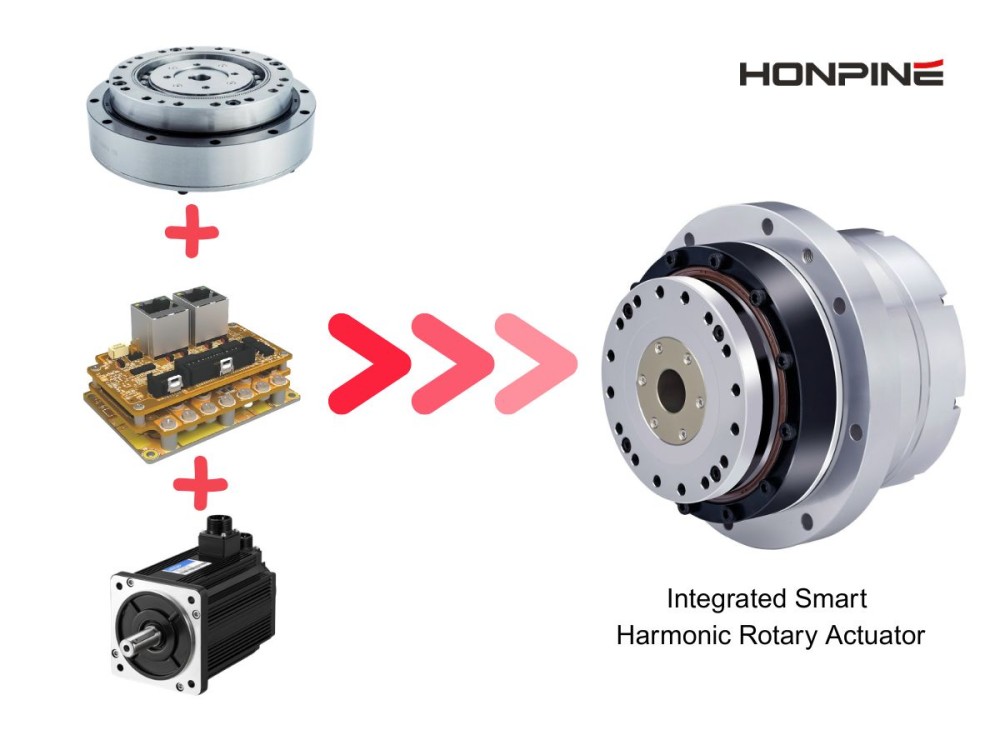

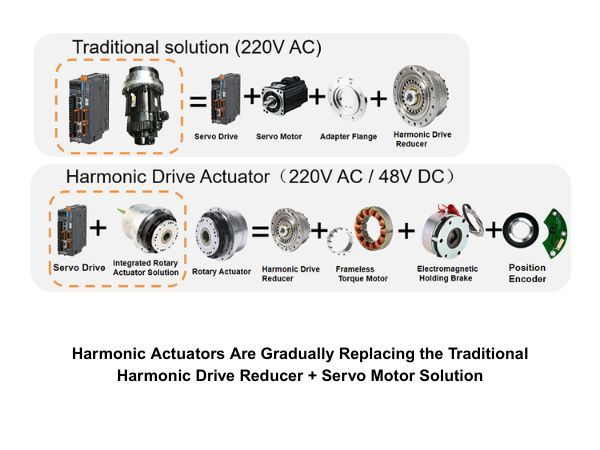

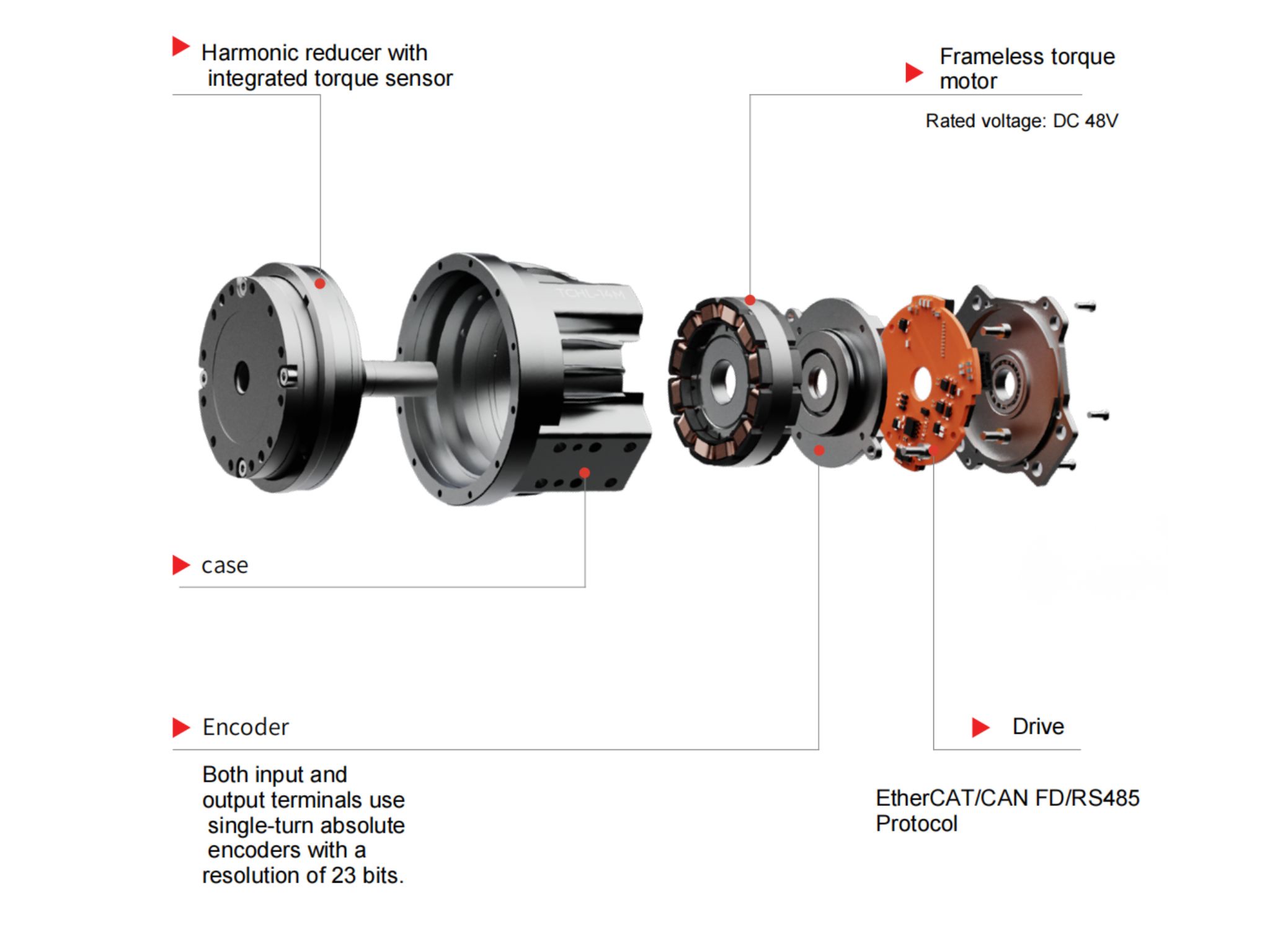

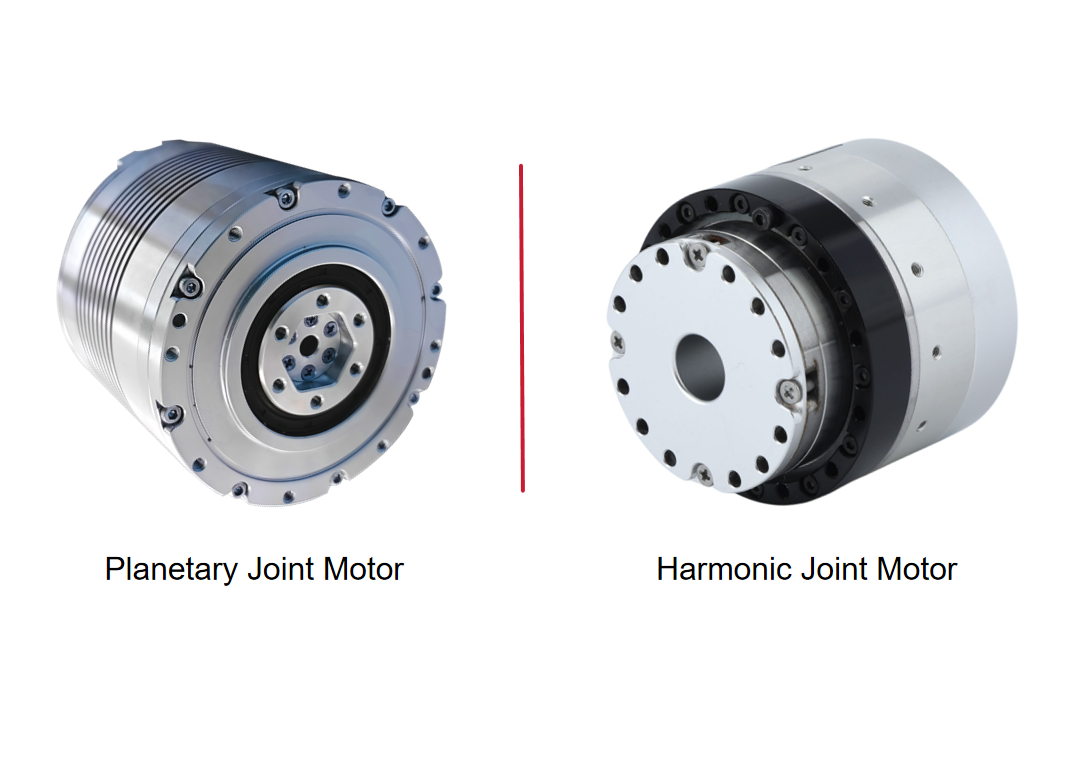

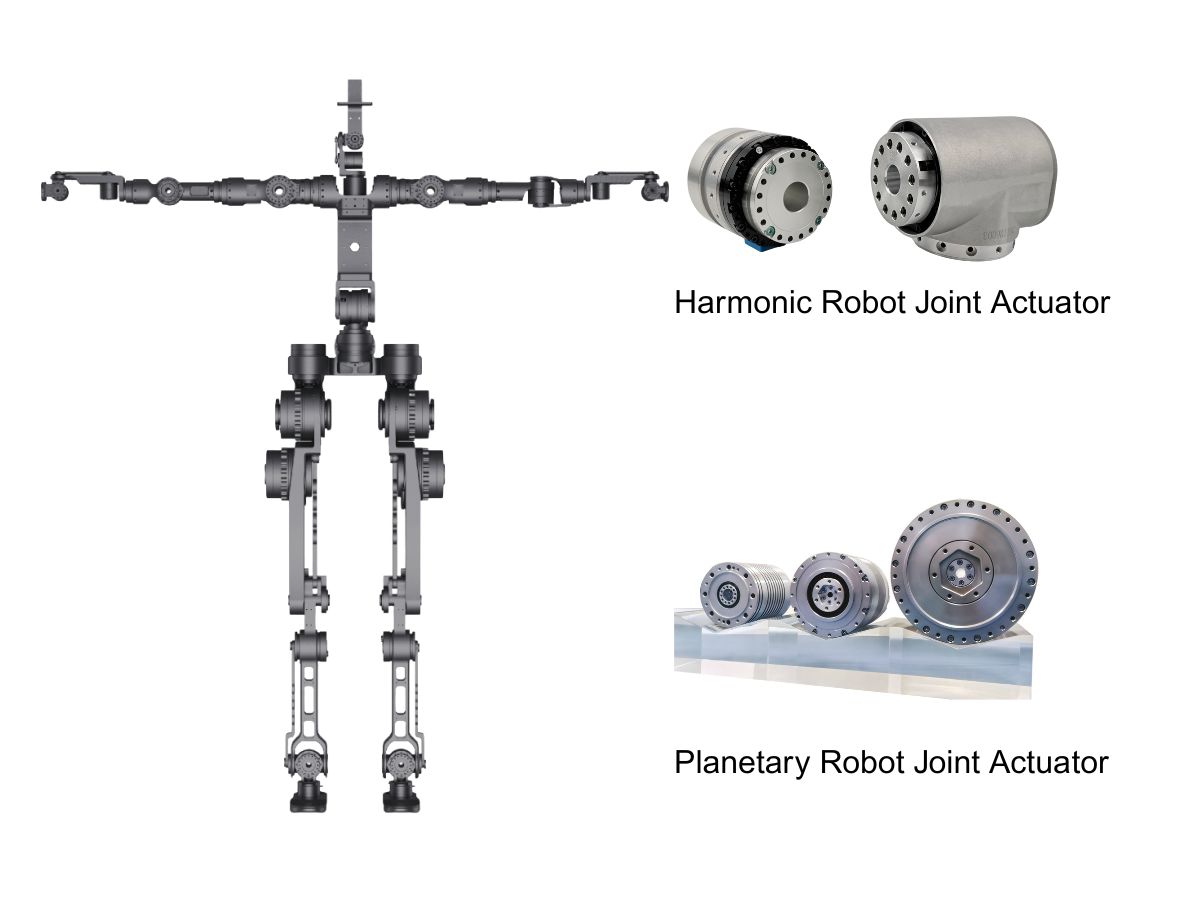

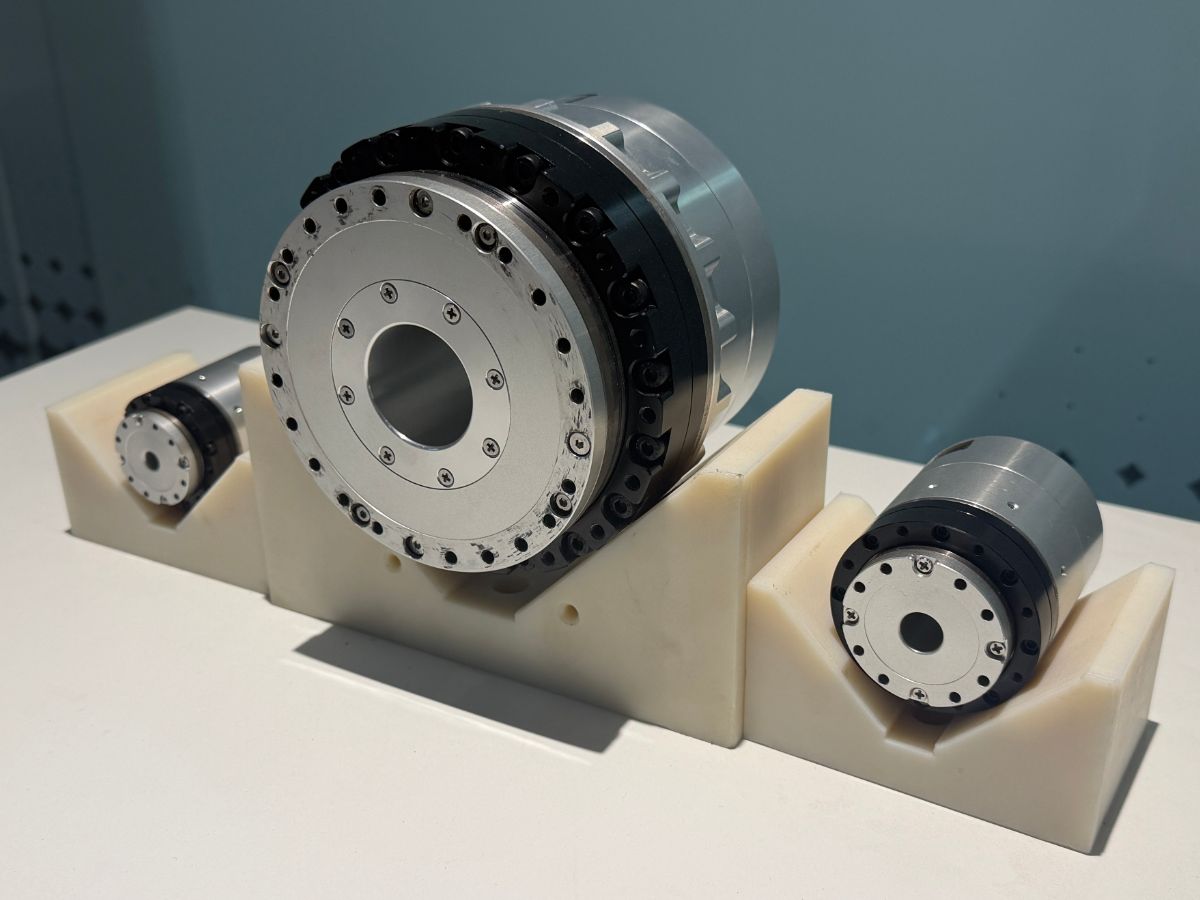

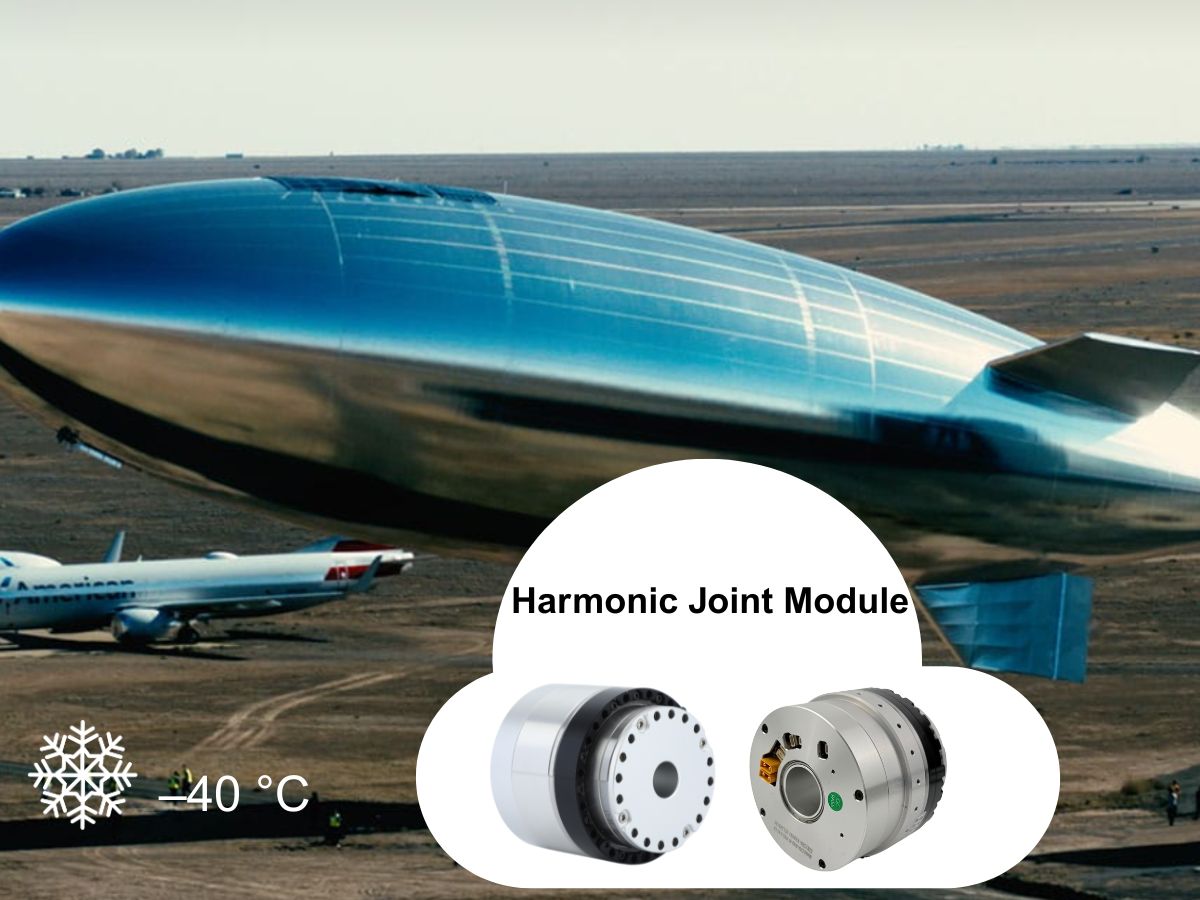

Nous fournissons des réducteurs à entraînement harmonique, des réducteurs planétaires, des moteurs d'articulation de robot, des actionneurs rotatifs de robot, des réducteurs à engrenages RV, des effecteurs terminaux de robot, des mains robotiques habiles