Comment choisir le réducteur RV le plus adapté en fonction des besoins

En tant que composant clé de la transmission de précision, les réducteurs RV sont largement utilisés dans les robots industriels, les plateaux tournants de machines-outils, les équipements automatisés et d'autres domaines. Ils sont très appréciés pour leur haute précision, leur grande rigidité et leur capacité de charge élevée. Cependant, pour de nombreuses entreprises utilisant des réducteurs RV pour la première fois, choisir le bon modèle parmi de nombreuses options et paramètres représente souvent un défi majeur. Cet article commencera par les principes de base des réducteurs RV, explorera leur statut actuel et leurs paramètres clés, et expliquera en détail les étapes de sélection, vous permettant de maîtriser facilement les essentiels du choix d'un réducteur RV. Les débutants comme les ingénieurs expérimentés peuvent bénéficier de ce guide.

1. Principe de fonctionnement des réducteurs RV : Pourquoi sont-ils si exceptionnels ?

Le réducteur RV (Rotary Vector Reducer) est un réducteur de contrôle de haute précision qui utilise un mécanisme de réduction planocentrique. Son cœur réside dans une conception de réduction à deux étapes :

Première étape de réduction : Réduction par engrenages planétaires. La rotation de l'arbre d'entrée est transmise aux engrenages planétaires via l'engrenage d'entrée, réalisant une réduction de vitesse initiale.

Deuxième étape de réduction : Réduction par engrenages différentiels (mécanisme à roue à goupilles cycloïdale). Les engrenages planétaires sont connectés aux vilebrequins, qui entraînent les engrenages RV (cycloïdaux) dans un mouvement excentrique. L'engrenage RV a une dent de moins que la roue à goupilles, permettant des rapports de réduction élevés.

Cette conception permet à de nombreuses dents d'engrenage d'être engagées simultanément dans le réducteur RV, résultant en une taille compacte et légère tout en offrant une grande rigidité et une résistance à la surcharge. De plus, en raison d'un faible jeu, de faibles vibrations de rotation et d'une faible inertie, les réducteurs RV permettent un fonctionnement fluide et un positionnement de haute précision.

La formule du rapport de réduction est :

R = 1 + (Z2 / Z1) * Z4

Où Z1 est le nombre de dents de l'engrenage d'entrée, Z2 est le nombre de dents de l'engrenage planétaire et Z4 est le nombre de dents de la roue à goupilles. Le rapport de réduction total i = 1/R.

2. Comment choisir la série appropriée en fonction du domaine d'application des réducteurs RV

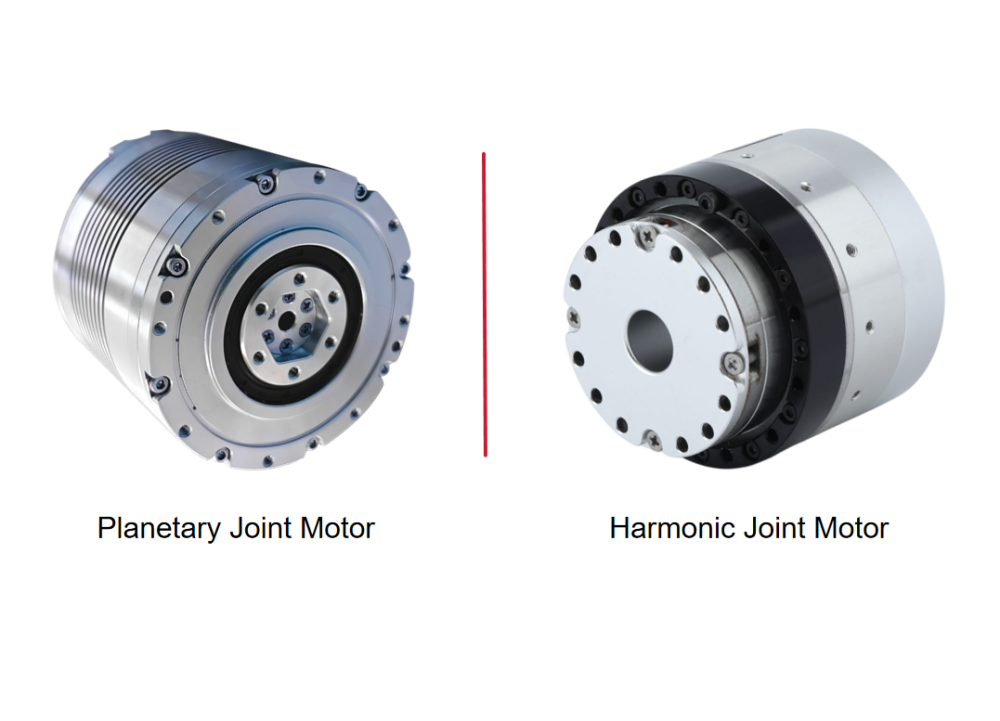

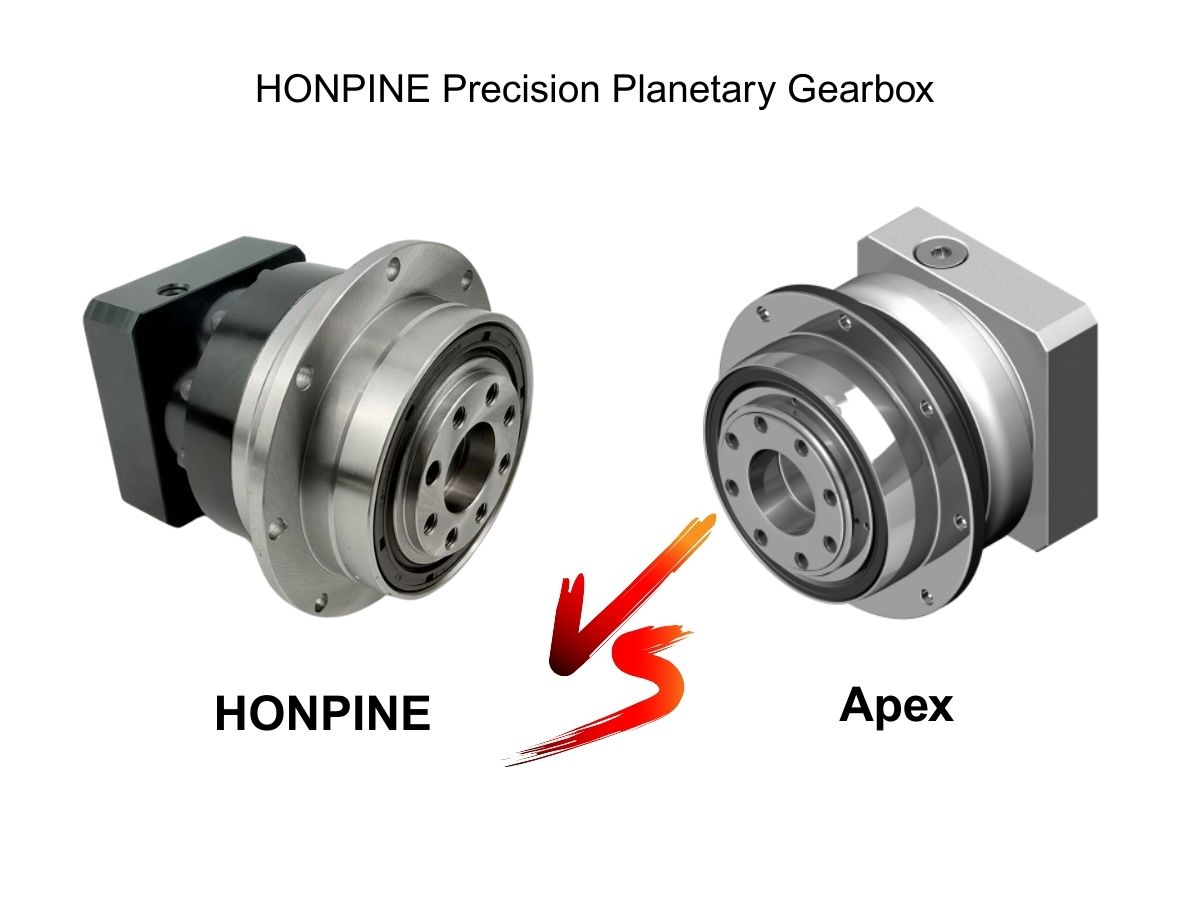

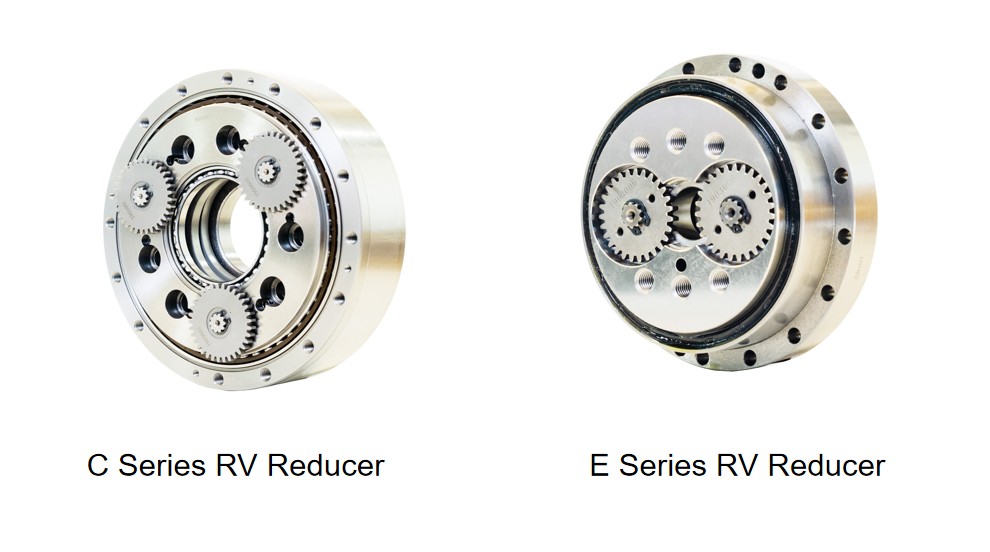

Vous pouvez sélectionner la série la plus adaptée en fonction des caractéristiques des trois principales séries de réducteurs RV (en prenant HONPINE comme exemple) :

Série E : Type économique, adapté aux applications industrielles générales.

Série C : Structure creuse, pratique pour le routage des câbles, adaptée aux articulations de robots.

Série N : Compacte et légère, performance optimisée, utilisée pour les applications de haute précision.

Ces produits sont largement utilisés dans :

Robots industriels : Comme les parties articulées des robots à 6 axes.

Machines-outils : Tourelles porte-outils, changeurs d'outils ATC, etc.

Équipements semi-conducteurs : Plateaux de positionnement de précision.

AGV : Unités de commande.

3. Connaissances communes sur les réducteurs RV : Analyse des paramètres clés

Couple nominal (T₀) : Le couple admissible lorsque le réducteur fonctionne à la vitesse de sortie nominale. Ce n'est pas la limite de charge maximale.

Couple de démarrage/arrêt admissible (Ts₁) : Le couple maximal admissible pendant l'accélération/décélération, généralement 2,5 fois le couple nominal.

Couple maximal instantané admissible (Ts₂) : La valeur admissible pendant les arrêts d'urgence ou les impacts, généralement 5 fois le couple nominal.

Vitesse de sortie admissible (Ns₀) : La vitesse de sortie maximale sans charge, affectée par la température et les conditions de charge.

Jeu et mouvement perdu : Le jeu fait référence à l'angle de torsion lorsque le couple est nul. Le mouvement perdu est la largeur de la courbe d'hystérésis dans les ±3 % du couple nominal. Les réducteurs RV sont généralement contrôlés à moins de 1 arcmin.

Rigidité en torsion : Le couple requis par unité d'angle de torsion, reflétant la résistance du réducteur à la déformation.

Durée de vie : La durée de vie nominale est généralement de 6000 heures (sous couple et vitesse nominaux).

4. Comment sélectionner un réducteur RV pour assurer la stabilité du système

Étape 1 : Définir les conditions de charge

Tout d'abord, clarifiez l'orientation de montage de l'équipement, la masse, la forme et les conditions de fonctionnement.

Exemple : Plateau tournant horizontal, masse du disque 180kg, 4 pièces de 20kg chacune, angle de rotation 180°, temps de cycle 20s, fonctionnement quotidien 12 heures.

Étape 2 : Confirmer l'environnement d'utilisation

La température ambiante doit être comprise entre -10°C et 40°C, la température de surface du réducteur ne doit pas dépasser 60°C. Humidité inférieure à 85%, sans condensation.

Étape 3 : Calculer le moment d'inertie de la charge et le couple de fonctionnement constant

Calcul du moment d'inertie : J_L = (1/8) * M * D² (Où M est la masse (kg), D est le diamètre (m). Note : Assurez la cohérence des unités, D en mètres).

Calcul du couple de fonctionnement constant : T_s = (μ * M * g * D_bearing) / 2 (Où μ est le coefficient de frottement, généralement 0,015 ; g est l'accélération gravitationnelle 9,8 m/s² ; D_bearing est le diamètre primitif du roulement de support (m)).

Étape 4 : Définir le mode de fonctionnement

Déterminer le temps d'accélération/décélération et la vitesse constante. En supposant une vitesse de sortie de 15 tr/min, un temps de rotation de 2,5s, alors le temps d'accélération est de 0,5s, le temps de décélération de 0,5s et le temps à vitesse constante de 1,5s.

Étape 5 : Calculer le couple d'accélération/décélération

Couple d'accélération : T_acc = J_L * α (α est l'accélération angulaire = (2πN) / (60 * t_acc))

Couple d'accélération total : T₁ = T_acc + T_s

Couple de décélération total : T₃ = T_dec - T_s (T_dec = J_L * α_dec ; le moteur fournit la force de freinage)

Couple maximal : T_max = max(|T₁|, |T₃|)

Étape 6 : Calculer la vitesse moyenne et le couple de charge moyen

Vitesse moyenne (N_m) : N_m = (t₁*N₁ + t₂*N₂ + t₃*N₃) / (t₁ + t₂ + t₃)

Couple de charge moyen (T_m) : T_m = ³√[ (t₁*N₁*T₁^(10/3) + t₂*N₂*T₂^(10/3) + t₃*N₃*T₃^(10/3)) / (t₁*N₁ + t₂*N₂ + t₃*N₃) ]

Étape 7 : Calculer le couple nominal requis en fonction de l'exigence de durée de vie

Cycles quotidiens : (Heures de fonctionnement quotidiennes * 3600) / Temps de cycle (s)

Temps de fonctionnement quotidien (pour le mouvement) : Cycles quotidiens * Temps de rotation par cycle (s)

Temps de fonctionnement annuel (H) : Temps de fonctionnement quotidien (heures) * Jours de fonctionnement par an

Couple nominal requis (T_R) : T_R = T_m * ³√[ (Temps de fonctionnement annuel * Années de durée de vie de conception) / K ] (Où K est la durée de vie nominale, généralement 6000 heures).

Étape 8 : Vérifier les paramètres clés

Couple de démarrage/arrêt : Assurez-vous que T₁ et T₃ sont inférieurs à Ts₁.

Vitesse de sortie : La vitesse moyenne N_m doit être inférieure à la vitesse de sortie admissible Ns₀.

Impact d'arrêt d'urgence : Le couple d'impact T_emergency doit être inférieur à Ts₂, et le nombre d'impacts doit être dans la plage admissible.

Charge de poussée et charge de moment : Confirmez qu'elles sont dans la plage de sécurité selon le diagramme de charge de moment admissible.

Étape 9 : Calculer la durée de vie et confirmer

Temps de vie : L_h = K * (T_rated / T_m)³ * (N_rated / N_m) (Vérifiez la formule du fabricant, c'est une forme courante)

Durée de vie (années) : L_h / (Heures de fonctionnement annuelles)

Doit être supérieure à la durée de vie requise.

Étape 10 : Sélection finale du modèle

Sur la base des calculs ci-dessus, sélectionnez un modèle qui répond à toutes les conditions, comme le RV-20E.

5. Points clés à noter lors de la conception de la structure pour la sélection d'un réducteur RV

Précision de montage : Assurez la planéité et la perpendicularité des surfaces de montage pour éviter les charges excentriques. Recommandé d'utiliser un comparateur pour la détection, avec un faux-rond contrôlé à moins de 0,02mm.

Sélection du lubrifiant : Graisses courantes comme VIGOGREASE REO. Le cycle de remplacement standard est de 20000 heures ; il doit être raccourci dans les environnements à haute température.

Gestion de la température : La température de surface ne doit pas dépasser 60°C, sinon un refroidissement ou une déclassification est nécessaire.

Fonctionnement à petit angle : Pour des angles de rotation inférieurs à 10°, la lubrification est insuffisante ; consultez le fabricant.

Serrage des boulons : Utilisez des rondelles Belleville et des vis à tête hexagonale, serrées au couple standard pour éviter le desserrage.

6. Suggestions pour les étapes de sélection d'un réducteur RV

Déterminer la charge de travail & les conditions de fonctionnement : Couple de travail max., inertie, fréquence de fonctionnement, mode de mouvement (continu/intermittent/impact).

Calculer le rapport de réduction théorique & le couple de sortie : Combinez les paramètres du moteur servo et les caractéristiques de puissance.

Inclure un facteur de sécurité (20%-30%) : Prenez en compte l'impact au démarrage, les arrêts d'urgence, les variations de charge inertielle.

Sélectionner le modèle de réducteur RV : Basé sur le couple de sortie, le rapport de réduction, la taille compatible avec le moteur.

Confirmer la compatibilité de montage & des interfaces : Vérifiez les dimensions de la bride, le type d'arbre de sortie, l'espace d'étanchéité.

Vérification finale de la précision, de la rigidité & des exigences de durée de vie : Combinée au scénario d'application (robot, machine-outil, équipement semi-conducteur, etc.).

Sélectionner un réducteur RV est un projet systématique qui nécessite une considération globale de facteurs tels que la charge, le mode de fonctionnement et les exigences de durée de vie. En suivant les étapes de cet article, vous pouvez éviter les pièges courants et choisir le modèle le plus adapté. Rappelez-vous, une sélection précise est la pierre angulaire du fonctionnement stable de l'équipement.

En savoir plus

En savoir plus sur l'histoire de HONPINE et les tendances de l'industrie liées à la transmission de précision.

Double Cliquez

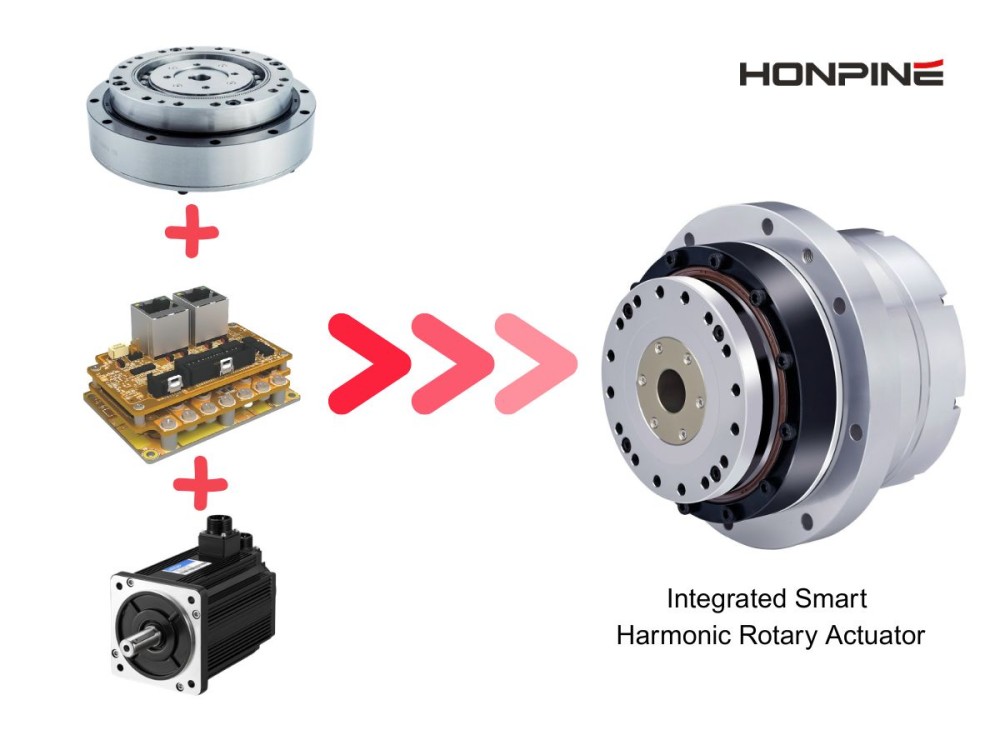

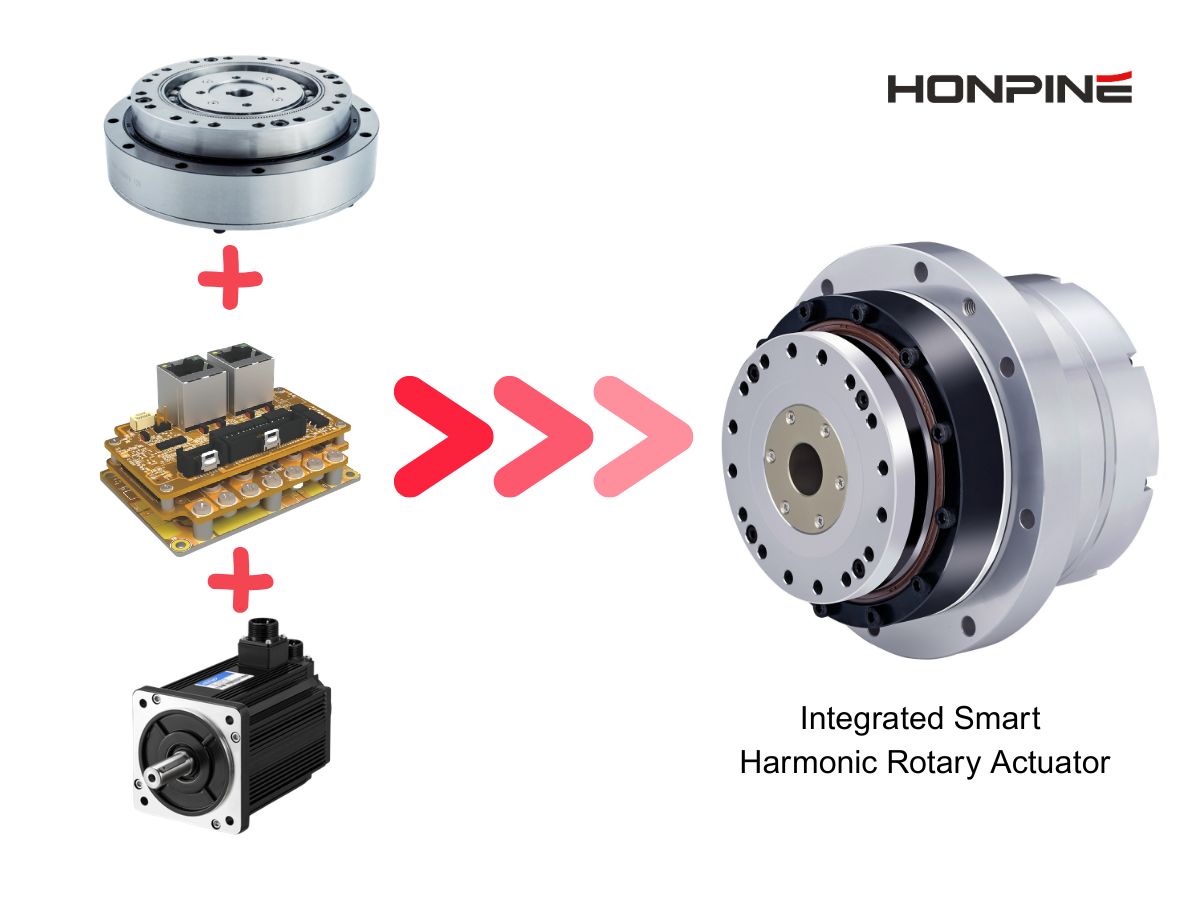

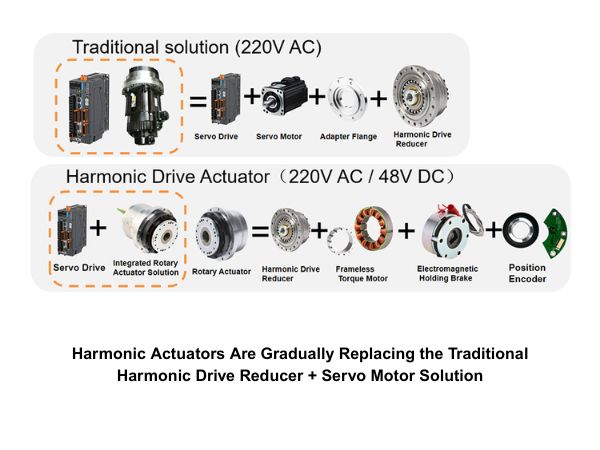

Nous fournissons des réducteurs à entraînement harmonique, des réducteurs planétaires, des moteurs d'articulation de robot, des actionneurs rotatifs de robot, des réducteurs à engrenages RV, des effecteurs terminaux de robot, des mains robotiques habiles